Suite (et fin j’espère !) de mes mésaventures avec le moteur de la XL. Lors du remontage de la culasse sur le cylindre la dernière fois, j’ai réussi à foirer un filetage pourtant en serrant au couple préconisé. Le sujet du jour c’est donc de réparer les filetages en posant des filets rapportés type Héli-Coil, chose que j’avais déjà fait sur la katoche (voir ici) mais voilà, c’était sur un filetage de carter, là on est sur le filetage des vis de culasse et je vais essayer de faire les choses bien !

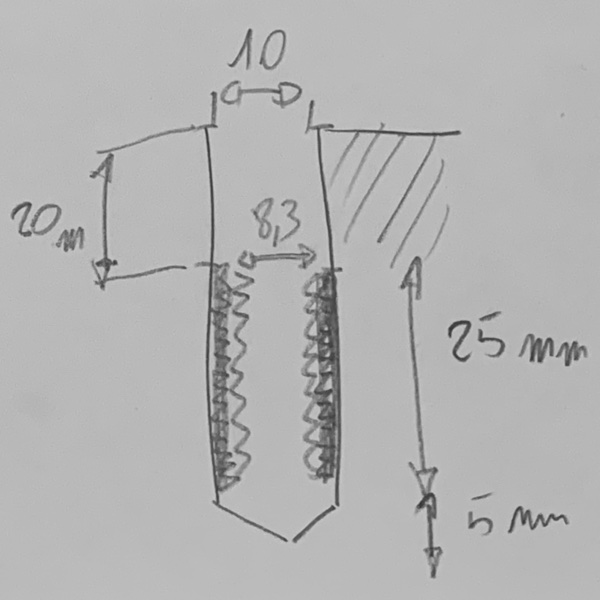

Comme je te le disais dans l’étape 12 concernant le remontage de la culasse, je suis en présence d’un cylindre en aluminium et d’un filetage de type M8 x 125 d’une longueur d’environ 25mm. Enfin pas tout à fait, le trou fait environ 50mm de profondeur et il y a un décalage de 20mm environ pour le filetage qui prend sur les 25mm suivants, puis on arrive en bas du perçage où il reste environ 5mm. Petite précision, il s’agit du seul filetage que j’ai foiré, celui positionné à l’avant gauche du cylindre. Je n’ai pas vérifié les dimensions des autres…

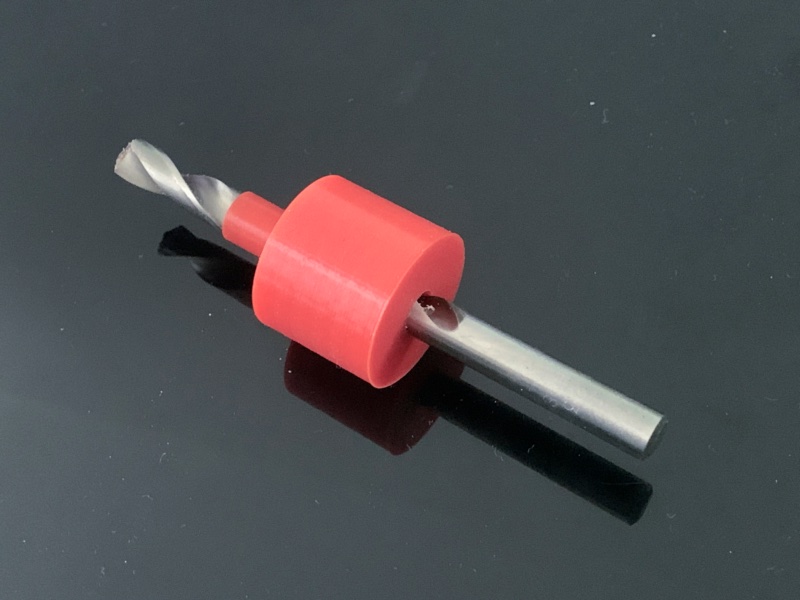

Comme je n’ai pas de perceuse à colonne pour percer droit ni centré dans le filetage existant (rappel, je dois agrandir le diamètre existant pour poser le filet), j’ai imaginé un petit outil qui fera office de centreur et guide de perçage pour être bien centré et perpendiculaire. Pour commencer, je fais donc un petit croquis très rapide de l’existant :

On a donc un orifice percé à 10mm en haut sur 20mm de profondeur puis le filetage M8 en dessous. Je dois le percer à 8,3mm avec le coffret de filet rapporté sur 25mm environ.

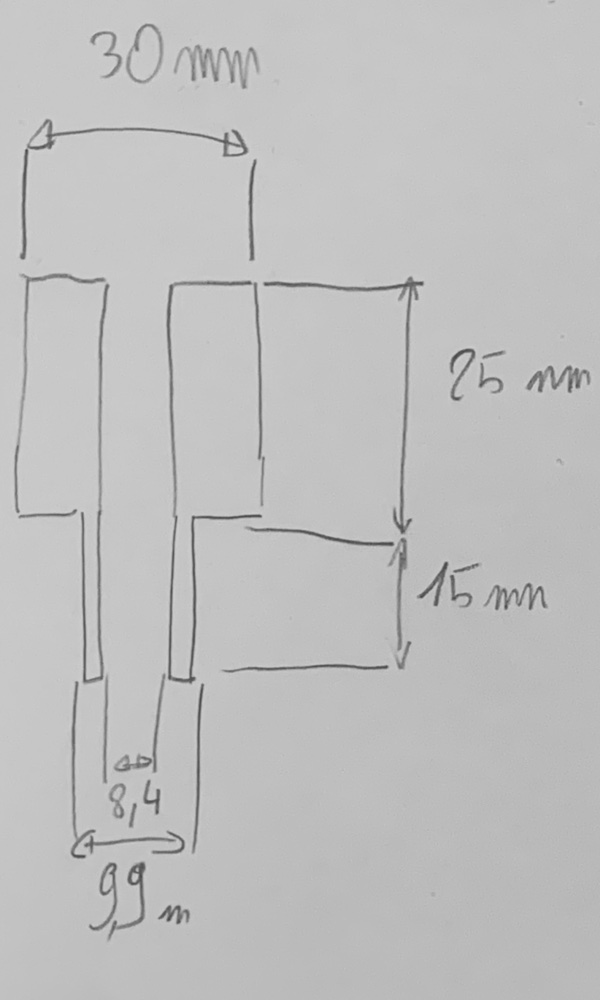

Vu que j’ai 10mm en haut, je modélise un petit centreur / guide de 9,9mm de diamètre extérieur et 8,4mm de diamètre intérieur, avec un appui de 10mm à l’extérieur. Voici ce que j’imagine :

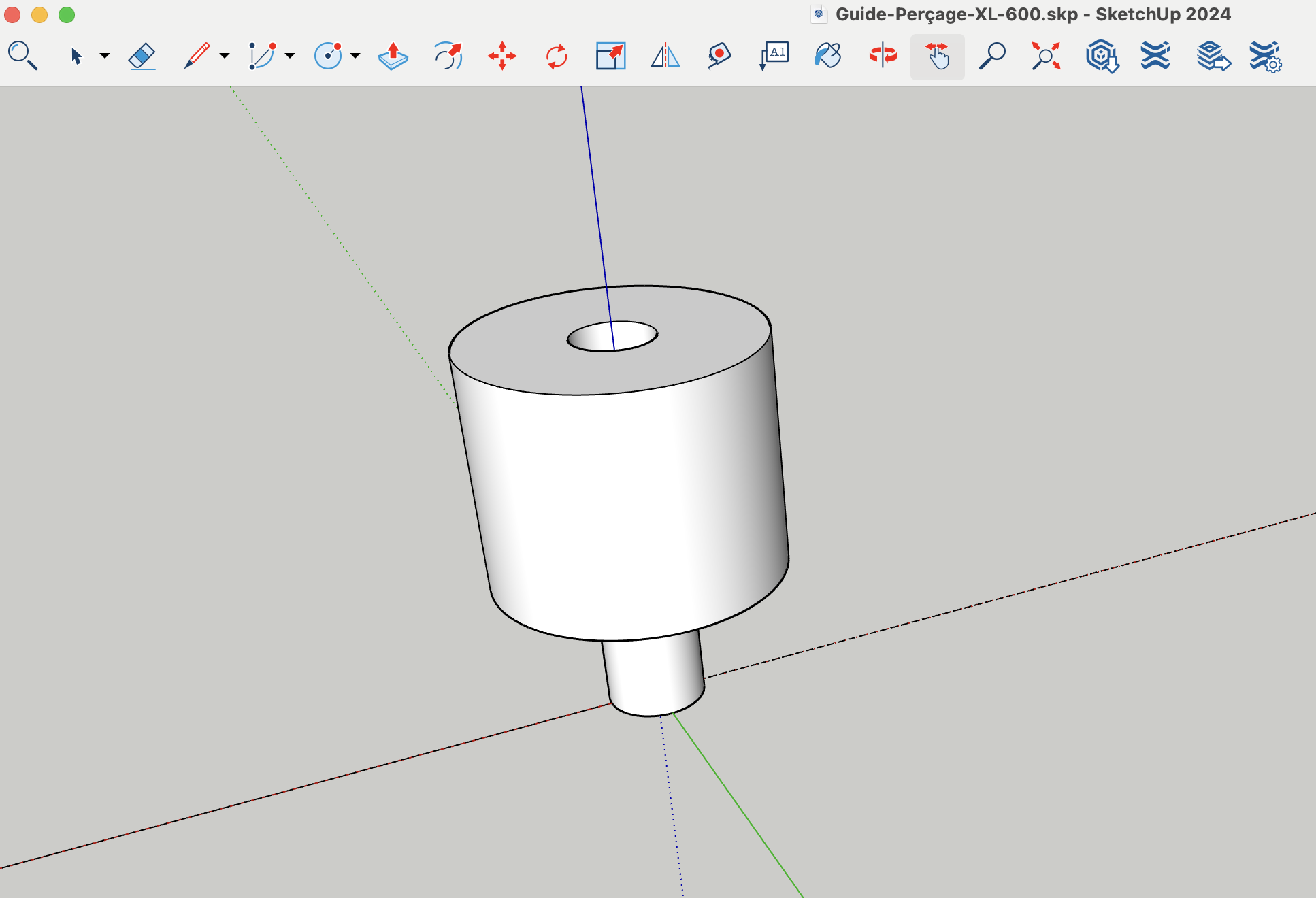

Je transpose ça dans mon logiciel de modélisation 3D préféré et en 5mn je sors le modèle suivant (super rapide à faire) :

Ensuite, je te passe les détails mais je dépoussière l’imprimante 3D, réinstalle Cura pour préparer la pièce et lance une impression sans avoir re réglé la machine (rappelles toi comment ça s’était mal passé quand j’avais fait ça pour imprimer une outil pour le camion ). Ici pas de soucis, tout semble OK lors de l’impression.

Je teste l’insertion de mon forêt de 8,3mm, c’est OK ça passe.

J’ai quand même dû forcer un peu et râper un peu de plastique mais c’est assez serré pour pouvoir percer droit. Idem, j’ai testé la mise en place dans le cylindre et c’est OK.

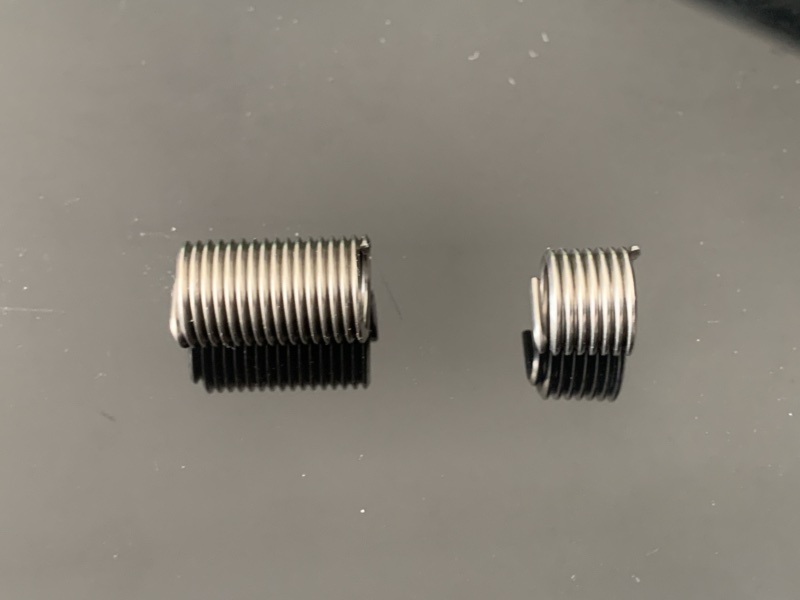

Bon ça c’est un bon début ! Ensuite, je te présente rapidement les outils que j’ai acheté : le kit Amazon de filet rapporté M8x125 et aussi les précieux filets rapportés M8x123 3D.

Comme tu peux le voir ci-dessous les filets sont 2 x plus longs que ceux du coffret.

Objectif rempli donc car je n’ai pas envie de poser des filets qui ne prennent que 12mm alors que mes filetages en font le double. Même si la prise n’est pas totale sur la vis ni le filet, je préfère en avoir plus que pas assez, la résistance sera quoi qu’il arrive meilleure.

Avant de me lancer dans les opérations, je réfléchis à la raison pour laquelle j’ai foiré mon filetage et la raison arrive vite : filetage et vis gras / non nettoyés. En effet, du gras sur le filetage va faciliter la rotation et donc à couple égal avec un filetage sec / propre, cela sera beaucoup plus serré ! Vu qu’on est dans de l’alu et serré relativement fort pour du M8, je pense que la résistante maximum est pas loin du couple prescrit, d’où la cata lors du précédent montage.

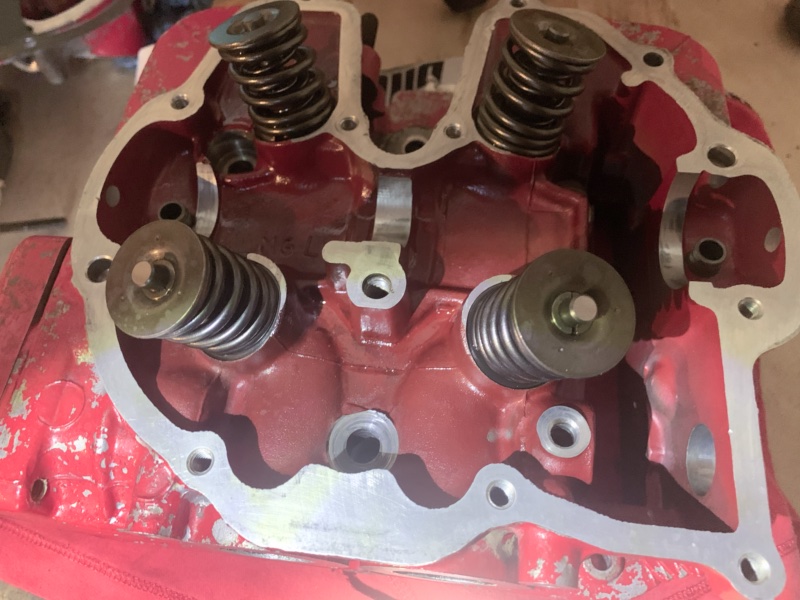

Donc, avant de me lancer dans la réparation et remontage, je vais tester le serrage des vis du cache culbuteur. Ben oui, j’ai pas envie de poser la culasse et ensuite foirer une vis, ce qui m’obligerait à déposer de nouveau.

Je pose donc la culasse sur l’établi et dans un premier temps, je nettoie au nettoyant frein / soufflette tous les orifices !! Et grand bien m’a pris car il y en avait qui étaient bien dégueus !!!

C’est tout propre !!! Maintenant je m’occupe des vis et là y’a aussi du boulot. Je passe rapidement un coup de filière M6x1,00 pour vérifier que les filets sont corrects puis je nettoie chaque vis au nettoyant frein. Voici un petit avant des vis M6 et de la M8 qui était dans un sale état aussi !!

Il me reste à plus qu’a tout serrer au couple et à prier de ne rien foirer (même si j’ai en rab les filets en M6 au cas où !!)

Verdict : nickel ! Je serre à 10Nm les vis M6 et 20Nm la vis M8 et aucun pb, ouf !!

Il est temps maintenant de redémonter le tout et m’occuper du cylindre.

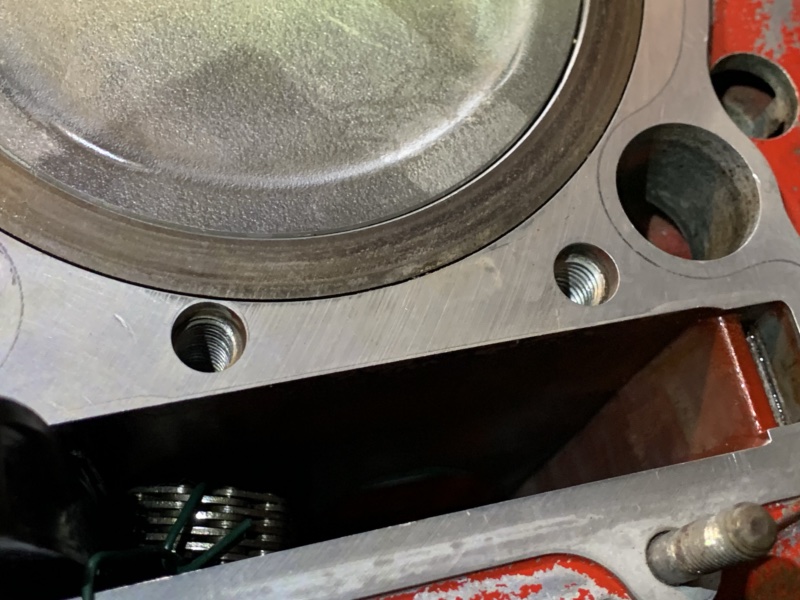

Côté cylindre, dans un premier temps je fais comme pour la culasse à savoir que je nettoie tous les orifices au nettoyant frein + coup de soufflette et je passe un coup de filière M8 x 125 + nettoyant frein sur les vis de culasse.

Tout est propre comme tu peux te douter sur la photo ci-dessus, manquait la vis côté bougie et évidemment celle que je n’ai pas encore travaillée.

C’est d’ailleurs là où ça se complique, vu que le nettoyage a semblé porter ses fruits sur la culasse, là ou je pensais faire les 6 x filetages, je vais finalement n’en faire qu’un seul et si possible sans avoir à redémonter le cylindre. Seulement voilà, quand je pose mon outil de centrage et que j’essaie de mettre la mèche avec la visseuse, je ne suis pas dans l’axe et la visseuse touche le support fileté du maintien du réservoir :

Donc je tente le tout pour le tout : je desserre tous les axes moteur du cadre afin de le glisser / pencher sur la gauche pour avoir assez de place. Bon c’est du boulot car il est sacrément lourd le pépère, mais je peux passer la perceuse une fois le moteur mis de côté, ouf !

Avant de percer, je prends la cote de profondeur et marque mon forêt en prenant en compte l’épaisseur de mon petit guide centreur.

Ensuite c’est parti pour le perçage. La boule au ventre au moment de le faire mais finalement ça s’est bien passé et je pense que le centreur a été d’une bonne aide pour percer droit ! J’ai mis un peu d’huile de coupe pour aider et je pense que ça a été utile.

Ensuite gros coup de nettoyant frein / soufflette pour nettoyer l’orifice avant d’y aller avec le taraud de 8,3mm.

Au niveau du taraud, ça ne se voit pas sur la photo mais je l’ai aussi marqué pour savoir à quelle profondeur je devais aller pour faire le filetage. Une fois le filet fait, re-nettoyage au nettoyant frein + soufflette avant de poser le filet.

Je n’ai pas pris de photo lors de la pose du filet, mais voici le résultat ci-dessous :

Le filet est posé entièrement et assez profondément dans le trou. En remettant ma vis du culasse toute propre, le serrage semble complet sur tout le filet, ça m’a l’air d’être tout bon !

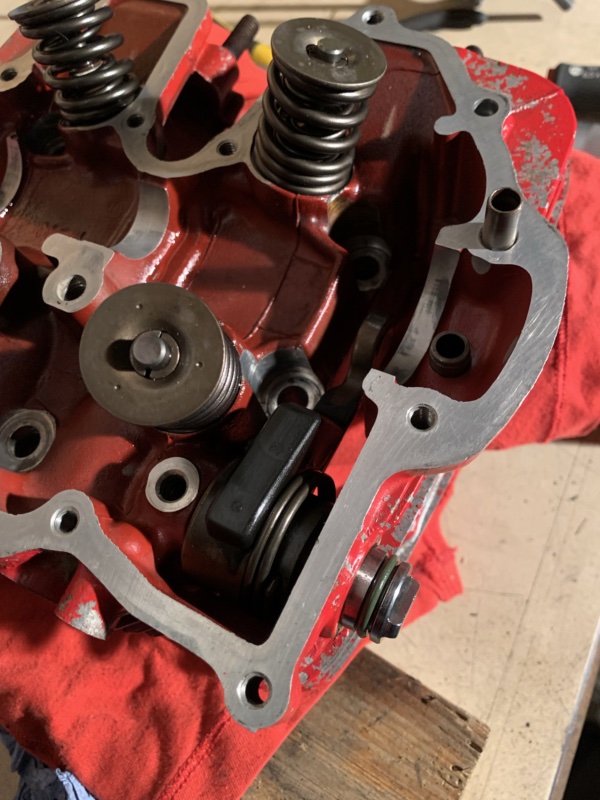

Ensuite, remontage du tendeur de distribution dans la culasse :

Puis repose de la culasse après avoir préalablement monté le joint de culasse neuf ! Bon j’avoue dans le stress je n’ai pas fait de photos mais j’ai serré toutes les vis en 3 passes : 10Nm, 20Nm puis 30Nm et … ça tient ! Super content !! Franchement je me dis que si je n’avais pas été aussi con et que j’avais pris le temps de bien nettoyer vis et filetages je pense que je n’aurais pas eu ce sauvetage de filet à faire.

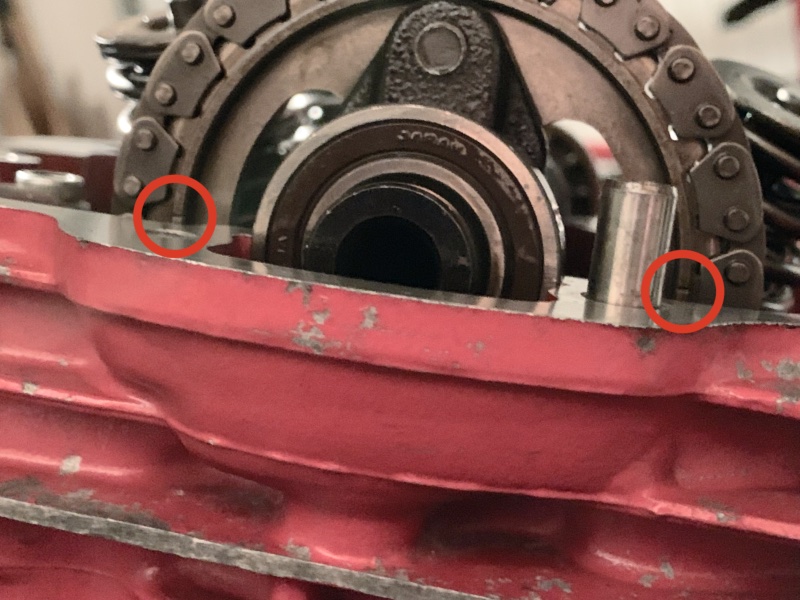

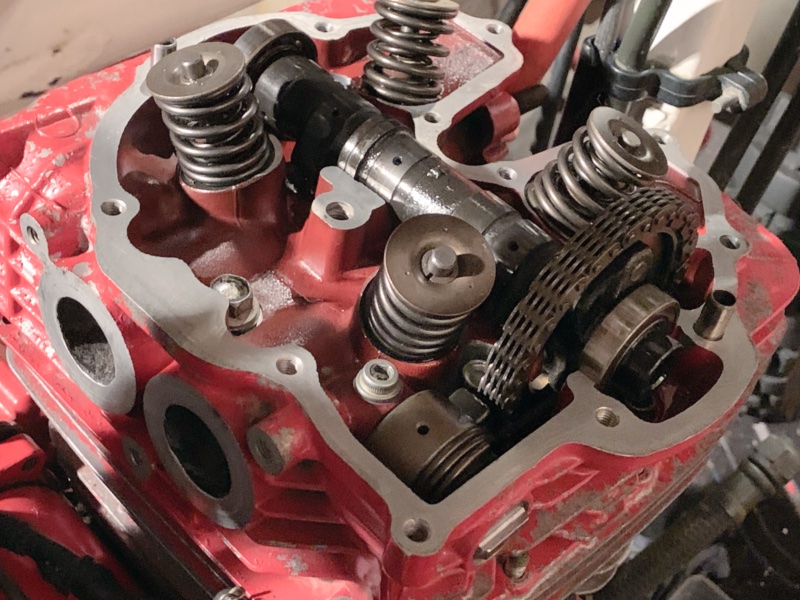

Ensuite, je repose l’arbre à came après avoir préalablement huilé un peu partout. Le rotor d’allumage positionné sur le repère « T, » j’aligne le pignon d’arbre à cames avec le plan de joint.

Et je peux ensuite libérer mon tendeur de distribution :

Hé voilà opération terminée et culasse remontée. J’ai resserré tous les axes moteur à 30Nm pour les petites vis et 55Nm les grosses (c’est passé à ce couple cette fois, ne me demande pas pourquoi…). J’ai aussi remis le support du réservoir en place serré à 20Nm et resserré les 2 x durites d’huile du bas moteur.

Je sais pas toi mais moi je trouve que ça sent bon cette histoire, non ? En tout cas, on continue la prochaine fois avec la préparation du cache culbuteur et le remontage de celui-ci. Bon dimanche à toi et à dans 15j, bye !