Vous avez du voir mon précédent article où je vous ait présenté l’imprimante Creality Ender-3 Pro reçue fin 2018. On est maintenant à l’été 2020, quel bilan je peux en faire après plus d’1 an d’utilisation ?

Bon, on va pas se mentir, je n’avais pas le temps d’écrire des billets de blog, vous aurez compris que logiquement je n’ai pas non plus pris le temps de designer, slicer et imprimer toutes sortes d’objets.

J’ai bien imprimé quelques porte-clés KTM pour mes chers frérots roulant en Orange, quelques petites babioles comme des chiffres, des supports pour équilibrer les roues de GS mais ça s’est arrêté là.

Seulement voilà, comme tu le sais j’ai déménagé mi-juillet et qui dit déménagement dit montage / démontage de meubles et donc souvent un peu de casse. Tu vas voir ou je veux en venir …

C’est bien connu, les déménageurs sont de gros bourrins et comme tu peux l’imaginer on a eu de la casse. Je te passe les détails de la machine à laver explosée et autres trucs pétés mais sur un de nos meubles les supports d’étagères en plastique ont été cassés. Pour le coup c’était des supports assez particuliers de chez Confo datant de + de 10 ans, autant te dire mission impossible pour en retrouver et j’avais pas envie de bricoler un truc qui ne tiendrait pas. Et la viens l’idée : Mais au fait gros, t’as pas une imprimante 3D que tu viens de déménager et qui dort dans ton garage ?? Et pis gros, t’as pas eu besoin de designer ton appentis en 3D avec un logiciel spécifique récemment ?? (je t’expliquerai + tard le pourquoi de ce design d’appentis…)

Et pourquoi pas alors modéliser la pièce vu que sur Thingiverse il n’y a rien qui correspond ?? Aller, je prends ma respiration et me lance dans ce projet fou-fou-fou (bon on se calme hein 🙂 ). Alors comment qu’est ce qu’on fait ? Ben on se pose, on réfléchit aux étapes et puis c’est partiiii !

1- On chauffe la matière grise (enfin le peu qui reste…)

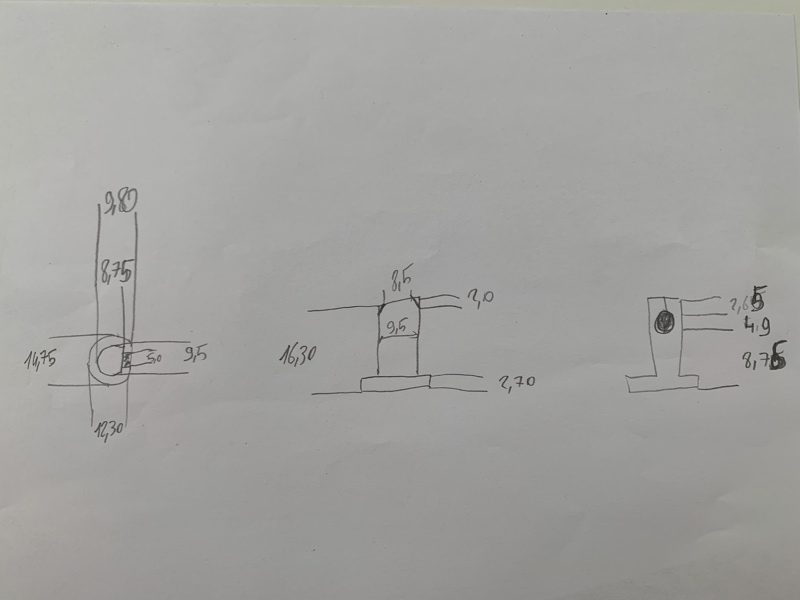

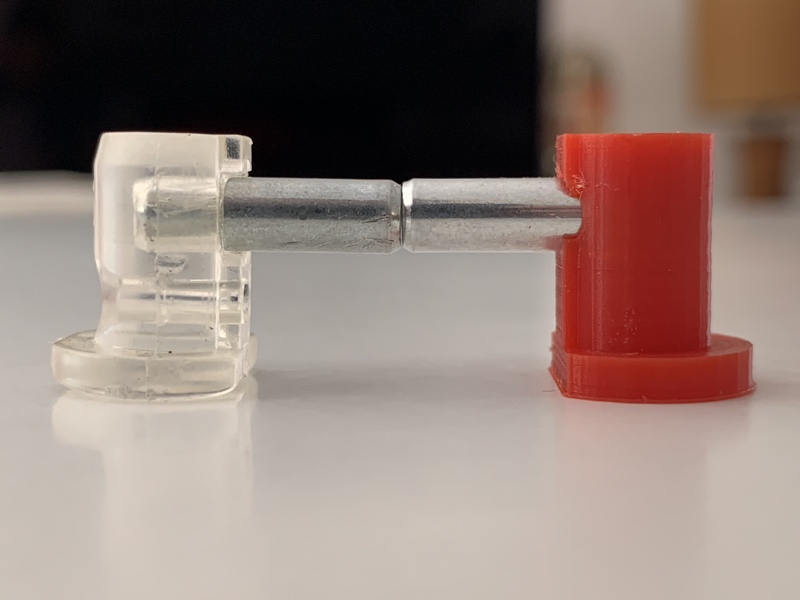

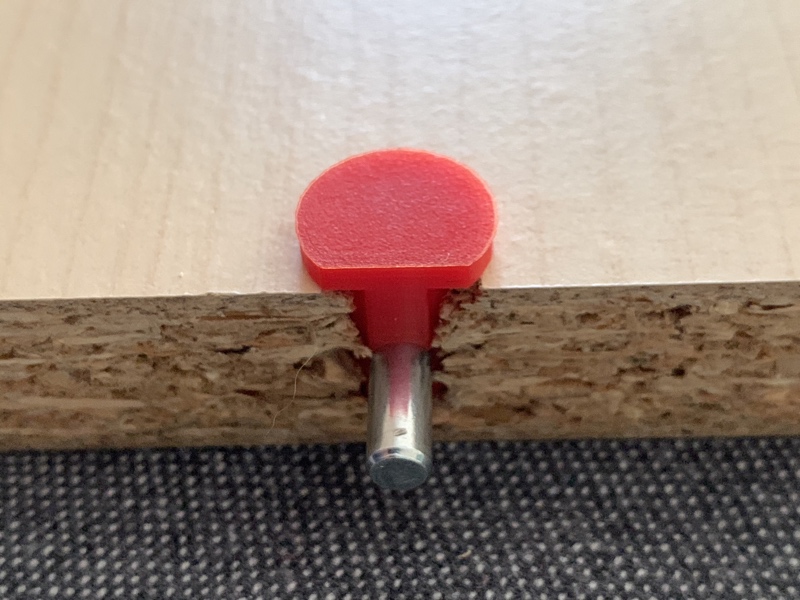

Déjà on va voir ce dont on a besoin. Il s’agit d’un petit support qui s’enfiche dans un petit taquet métallique de 4,8mm lui même enfiché dans le panneau de bois vertical, puis dans la planche d’étagère percée au diamètre 10mm.

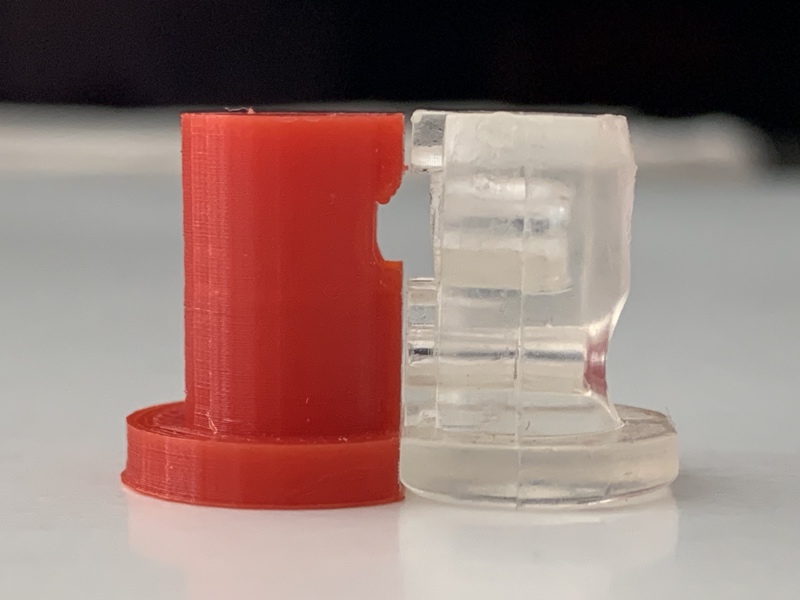

Par chance il m’en restait quelques un de bons donc on se servira de cette pièce pour faire les mesures :

Pièce avec le taquet en métal :

Ensuite on prend son pied à coulisse et on mesure la pièce :

Puis on ressort le papier millimétré et on fait un beau Dessin Technique comme on l’a si bien appris à l’école :

Avoues, t’as eu peur hein ?! 😛 Bon tu pourras admirer mes superbes cotes très précises et très bien reproduites sur un top dessin qui ferait de l’ombre aux professionnels… C’est sûr, avec un DT comme ça je ne peux pas me planter 😀

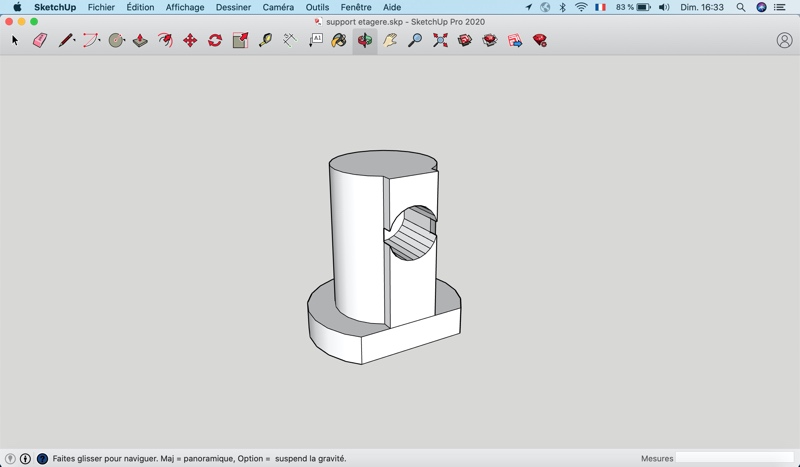

2- Retranscrire le DT avec ce pu**** de logiciel :

Je dois t’avouer que c’est la partie la plus sport surtout quand tu es un novice comme moi avec ces logiciels. Comme je te l’ai dit plus haut, j’ai du réaliser une petite modélisation 3D pour l’appentis de la maison et en regardant sur le net il s’avère que le logiciel que j’ai utilisé pouvait tout aussi bien designer des pièces 3D.

Aller hop on essaie et on voit ce que ça donne. Le logiciel que j’ai utilisé s’appelle Sketchup, apparemment assez prisé car simple à utiliser comparé aux outils de professionnels.

J’ai du passer plus de 2 bonnes heures pour la modélisation, surtout pour les découpages et ajustements sur la pièce. De même je n’ai pas reproduit la pièce à 100% je suis allé au plus simple, mais sincèrement je trouve le résultat plutôt convaincant.

T’en penses quoi toi ? Moi je trouve que pour une première c’est pas si mal 🙂

3- Chérie, ça va trancher !

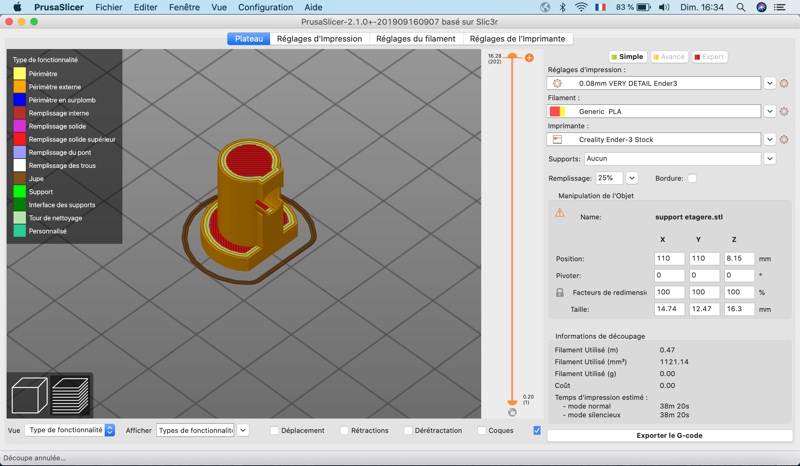

Si tu as lu mon précédent article sur l’impression 3D, tu te rappelles qu’une fois le modèle en ta possession tu as juste à le trancher et l’imprimer. Pour le trancher j’ai utilisé le logiciel Prusa Slicer, très prisé par la communauté de l’impression 3D et pour lequel les paramètres de l’Ender-3 sont plutôt bien pris en compte.

Afin de faire une impression solide, j’ai choisi d’imprimer dans un niveau de détail élevé, à savoir 0,08mm par épaisseur ainsi qu’avec un niveau de remplissage de la pièce de l’ordre de 50% au lieu des 25% habituels.

Avec ces paramètres, c’est 42 minutes d’impression par pièce, sachant qu’il va m’en falloir au moins 3 …

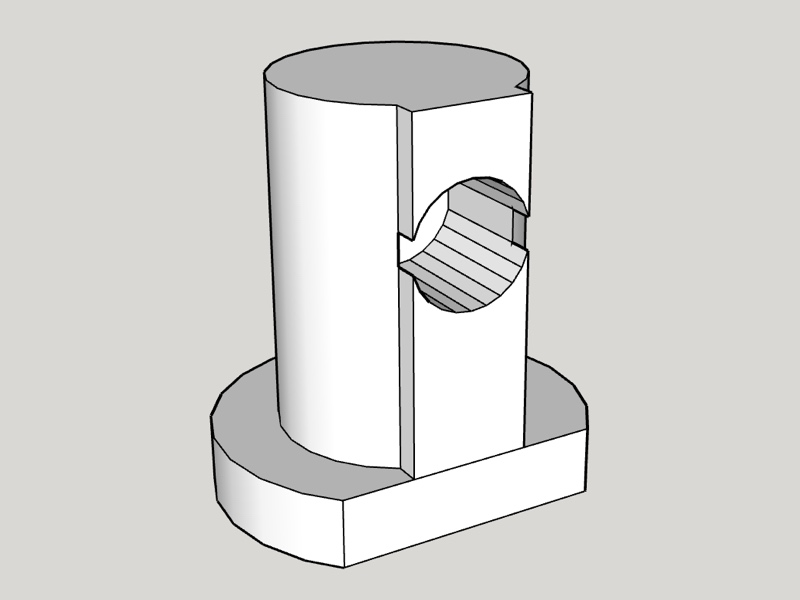

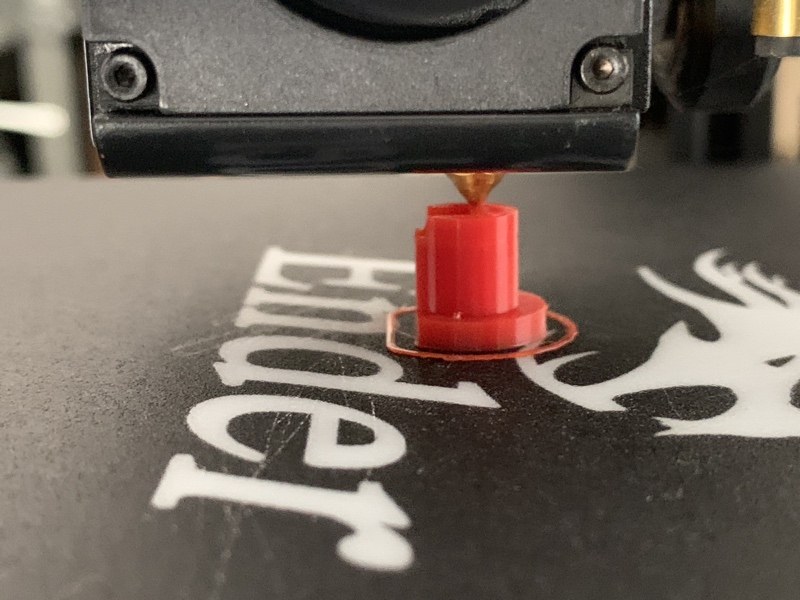

4- Servez-chaud !

Je vous mets juste les photos, je crois que ça se passe de commentaires 🙂

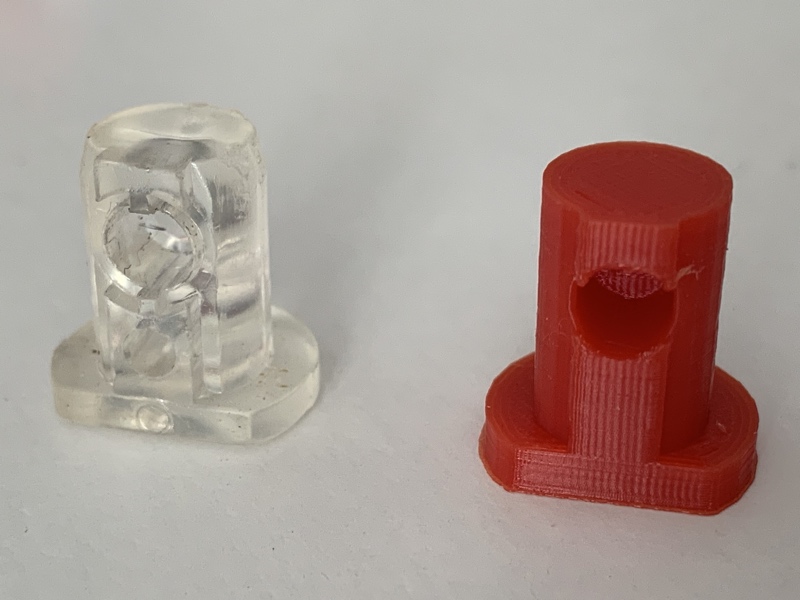

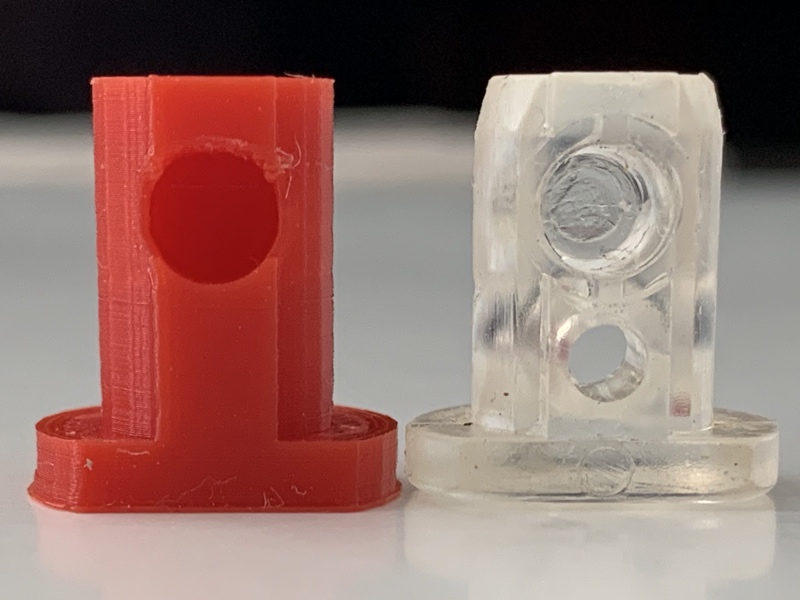

5- Et voilà !

La aussi je crois que je n’ai pas besoin de commenter 🙂

Si, aller un petit commentaire vite fait. En fait je suis super content :-D. La pièce imprimée est vraiment semblable à ce que j’ai designé. Le taquet métallique tient bien, mieux qu’a l’origine même et l’ajustement est simplement parfait dans l’étagère. Au niveau de la solidité ça à l’air correct bien que je doute que ce soit aussi résistant qu’a l’origine, mais bon j’ai le modèle 3D et pourrai en refaire à l’infini (et au delà … oops).

Et puis, comme je suis un mec bien, j’ai décidé de partager ma création sur Thingiverse. Je pars du principe que ces outils fonctionnent s’il y a des contributeurs, alors par principe je partage ma création 🙂

Si tu veux voir la page du projet, c’est ici que ça se passe => https://www.thingiverse.com/thing:4546916

A bientôt pour de nouveaux sujets !