J’ai mon imprimante 3D dans le bureau qui a bien pris la poussière, cela faisait de nombreux mois que je ne m’en étais pas servi, mais voilà, par la force des choses, j’ai dû la remettre en marche pour fabriquer un outil qui me servira à remplacer une ampoule dans mon Renault Master.

Seulement voilà, j’étais à 1000 lieues d’imaginer que j’aurais autant de soucis à la remise en marche. Faisons un petit topo :

1 – Mise à jour des logiciels :

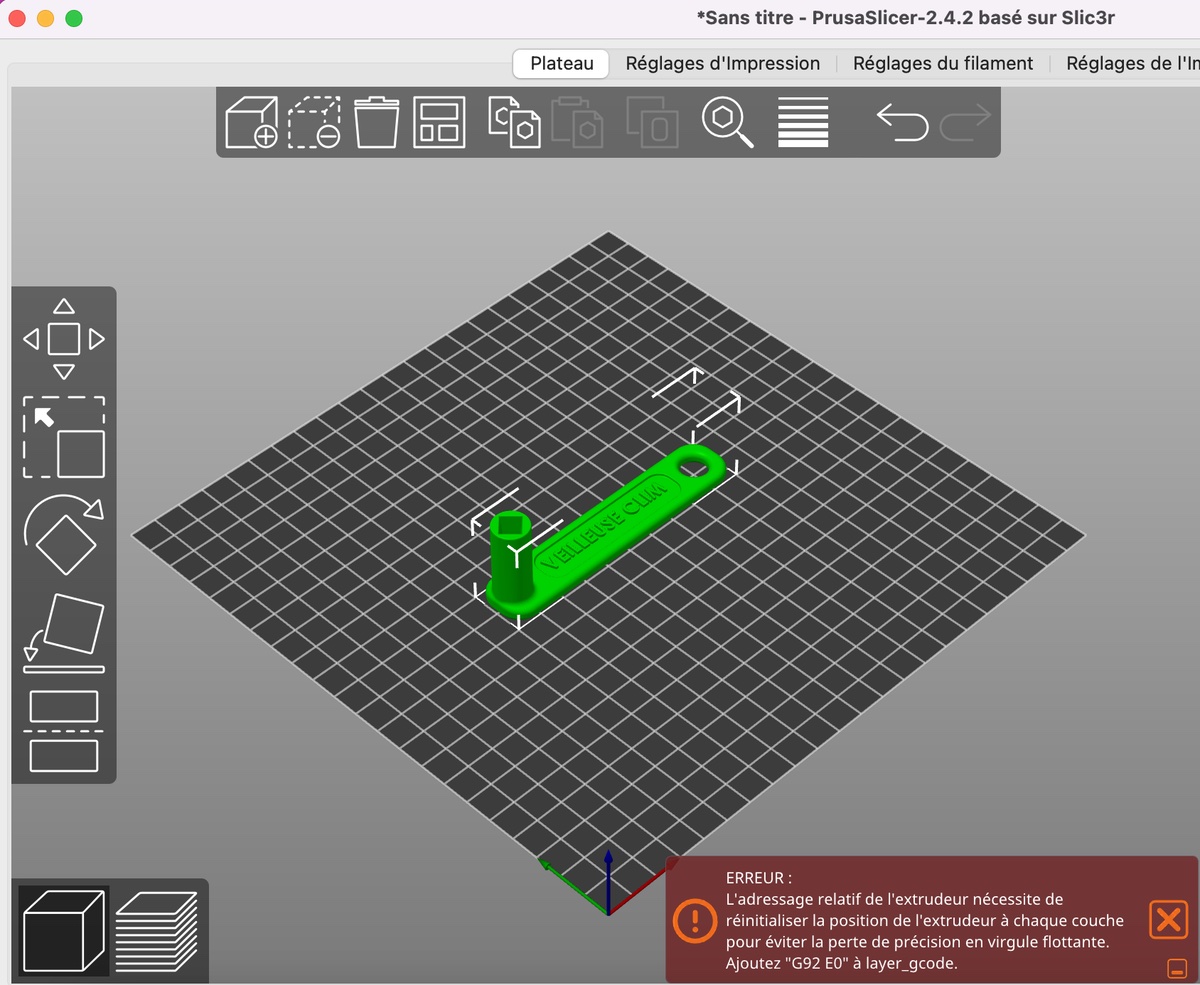

J’étais parti dans l’idée de sortir la machine, la mettre en route et imprimer directement. Mais non, quelle erreur !!! Déjà, en démarrant mon logiciel de découpage (Slicer), PrusaSlicer en version 2.3.0, évidemment celui-ci se met à jour dans sa version 2.4.2. Depuis la mise à jour j’ai une erreur lié à mon imprimante…

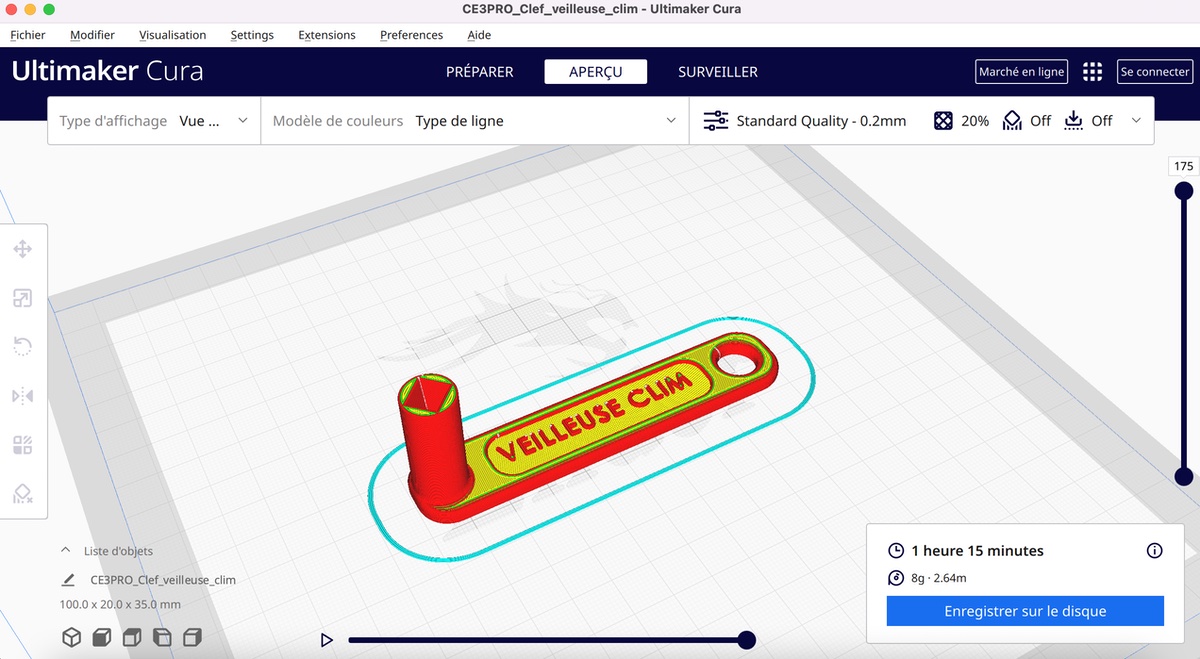

Bref, pas le temps de m’occuper à troubleshooter ça, rajouter du G-CODE ni quoi que ce soit… Aller zou, je change de slicer pour me simplifier la vie et je réinstalle CURA que j’avais déjà utilisé auparavant. Je désinstalle toutes les anciennes versions de CURA déjà installée, vide le dossier /Users/<mon user>/Library/Application\ Support/cura pour avoir une config complètement vierge. Une fois que c’est fait, je lance Cura, le configure pour ma Ender-3 puis je charge mon fichier STL et le découpe avec les paramètres standard.

2 – Mise en marche de l’imprimante :

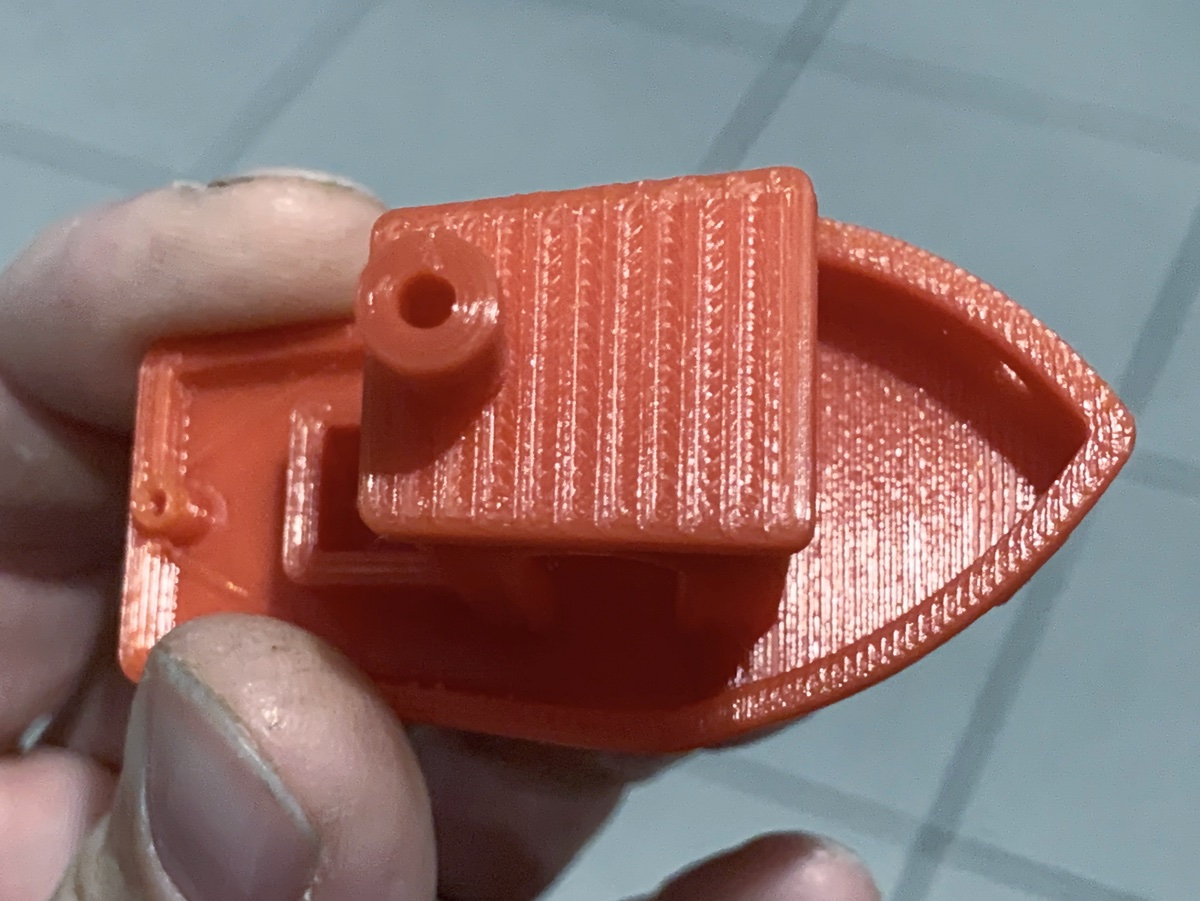

Hormis le tas de poussière, je passe un petit coup d’éponge sur le tapis d’impression pour le nettoyer, j’ai du filament cassé entre la bobine et la tête (signe que le filament a pris l’humidité) que je supprime. Ensuite je règle la hauteur du plateau pour l’impression et c’est parti… Une bonne heure plus tard, j’ai mon outil imprimé; où plutôt devrais-je dire un espère de truc dégueulasse qui ressemble à un outil imprimé !!!

Comme tu peux le voir ci-dessus, l’impression est vraiment crade !!! mais bon mon objectif est d’avoir un outil fonctionnel, alors on file tester dans le camion voir ce que ça fait :

Le résultat ne se fait pas attendre :

Comme vous pouvez le voir ci-dessus, c’est un échec cuisant !!!

3 – On commence le tuning :

Je ne peux pas rester comme ça, je dois comprendre ce qui ne va pas. Le truc tout bête auquel je pense c’est que je n’ai pas mis assez de remplissage dans ma pièce, par défaut Cura propose 20% de remplissage. Passons à 50% voir…

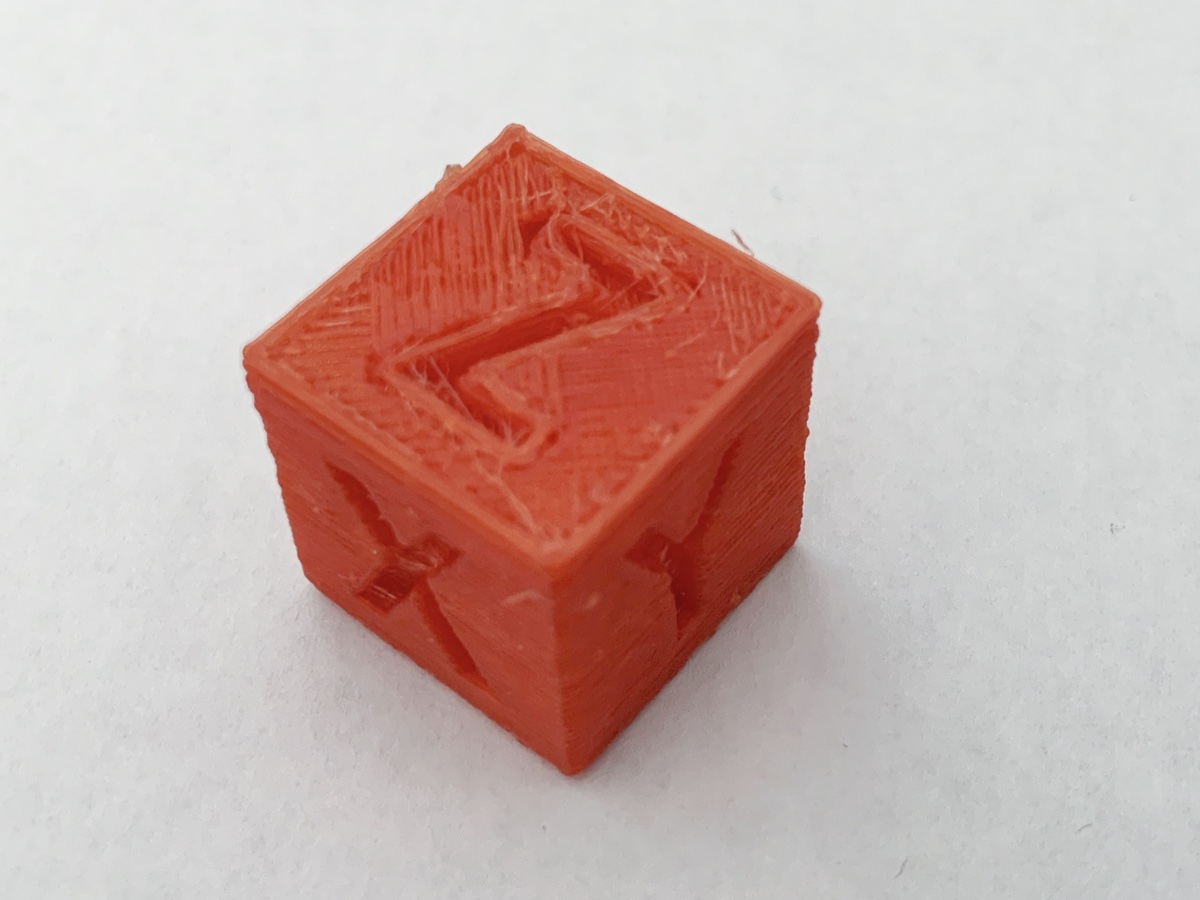

Ha oui, c’est mieux ! LOL !!! Donc ici 2 choses. premièrement ce n’est pas le remplissage qui pose problème, et 2 j’ai toujours cette impression dégueulasse. Bon il est temps de passer aux choses sérieuses. Déjà je choisis un petit modèle de test, le cube de calibrage de 20mm de côté disponible ici => https://www.thingiverse.com/thing:1278865. L’avantage du cube c’est qu’il est imprimé en 30mn !

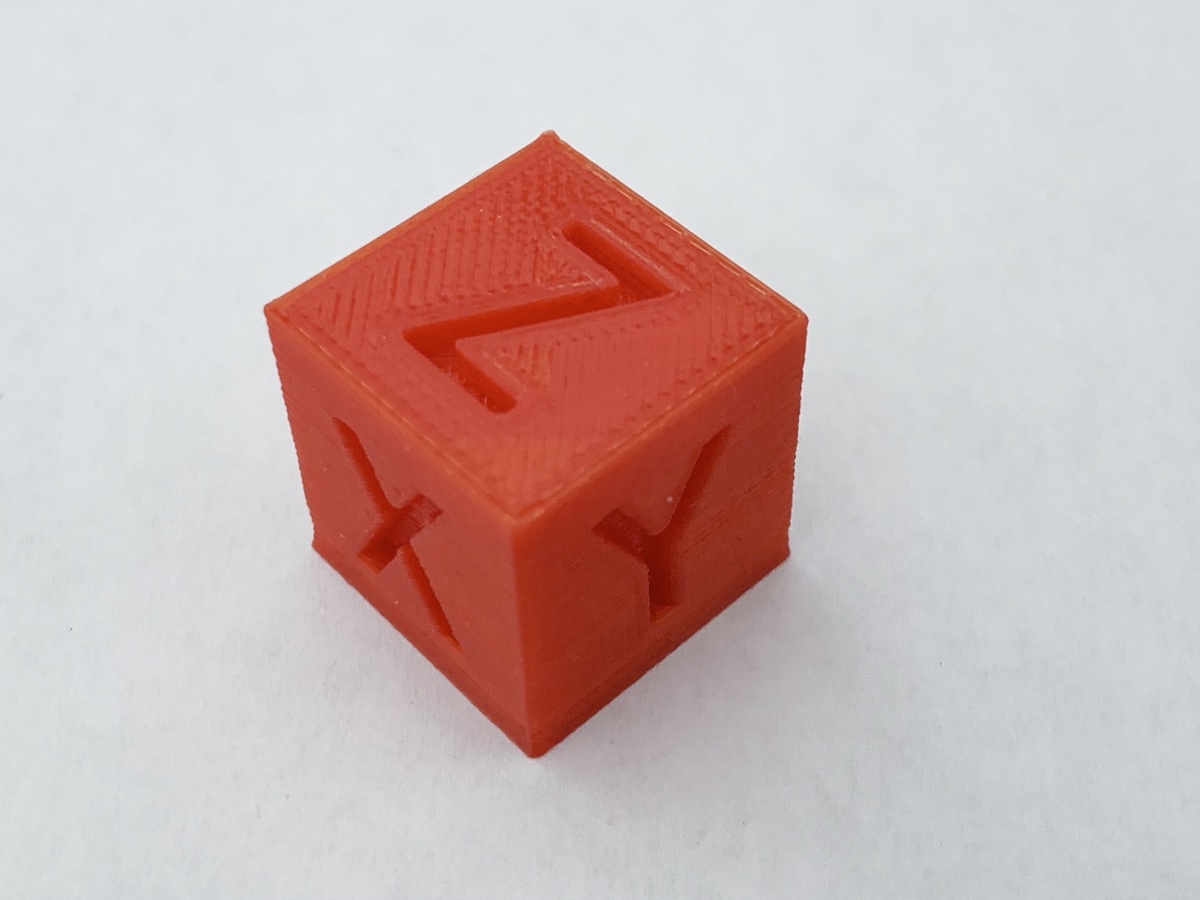

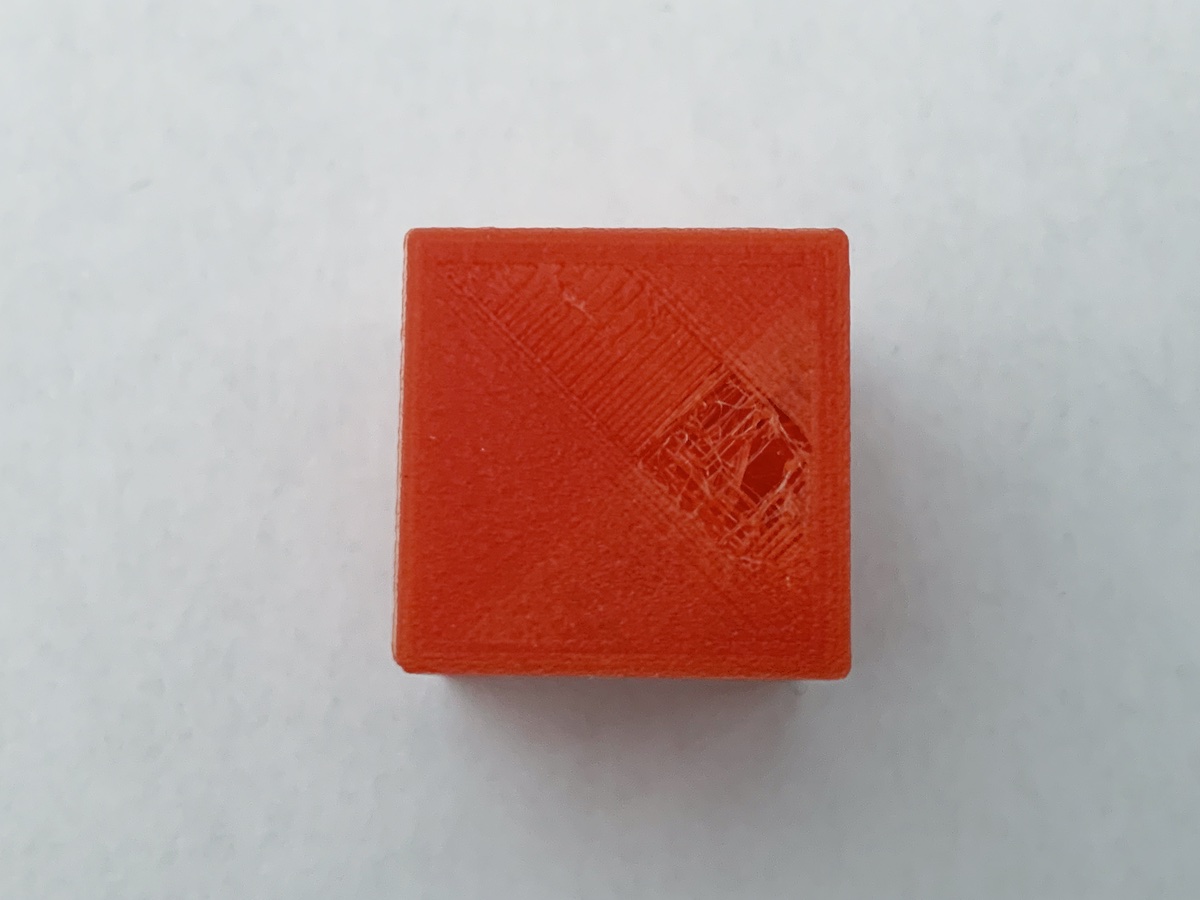

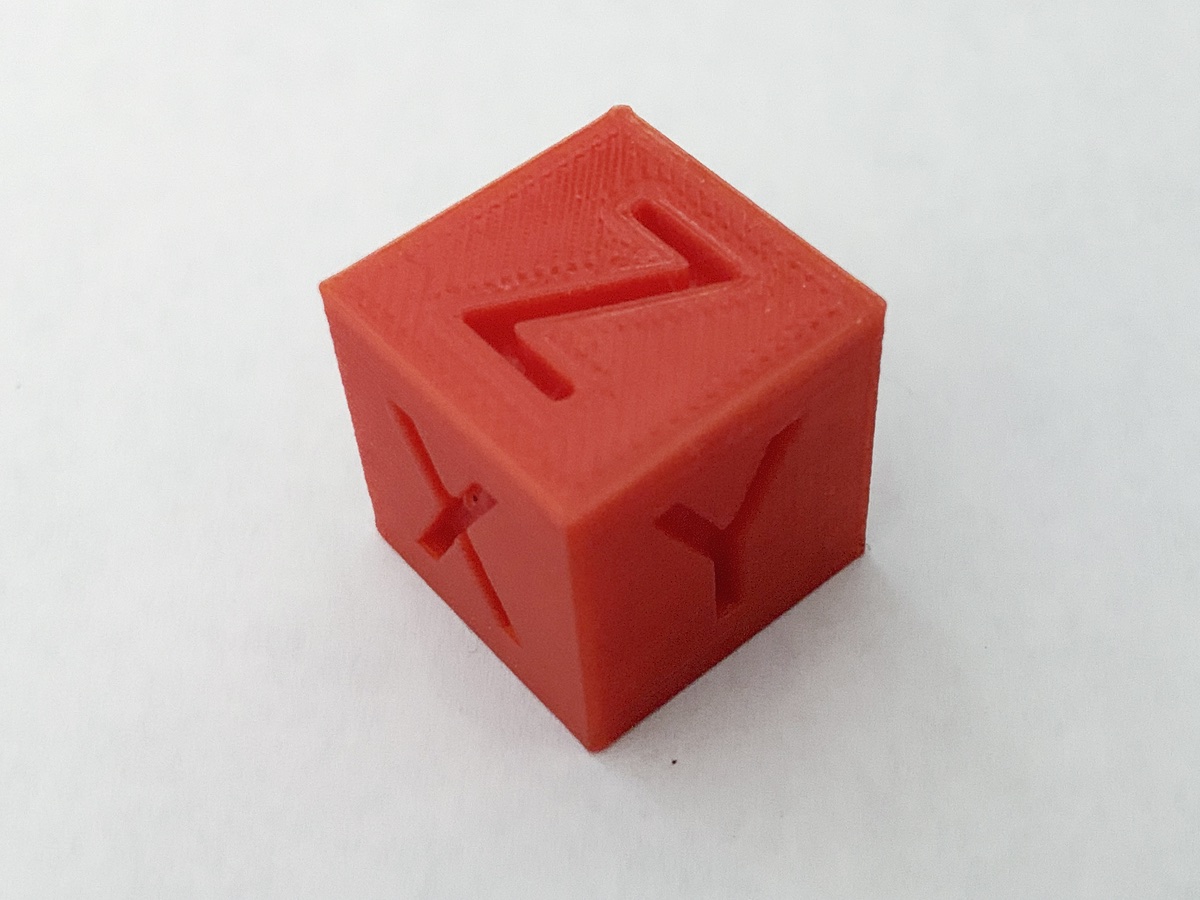

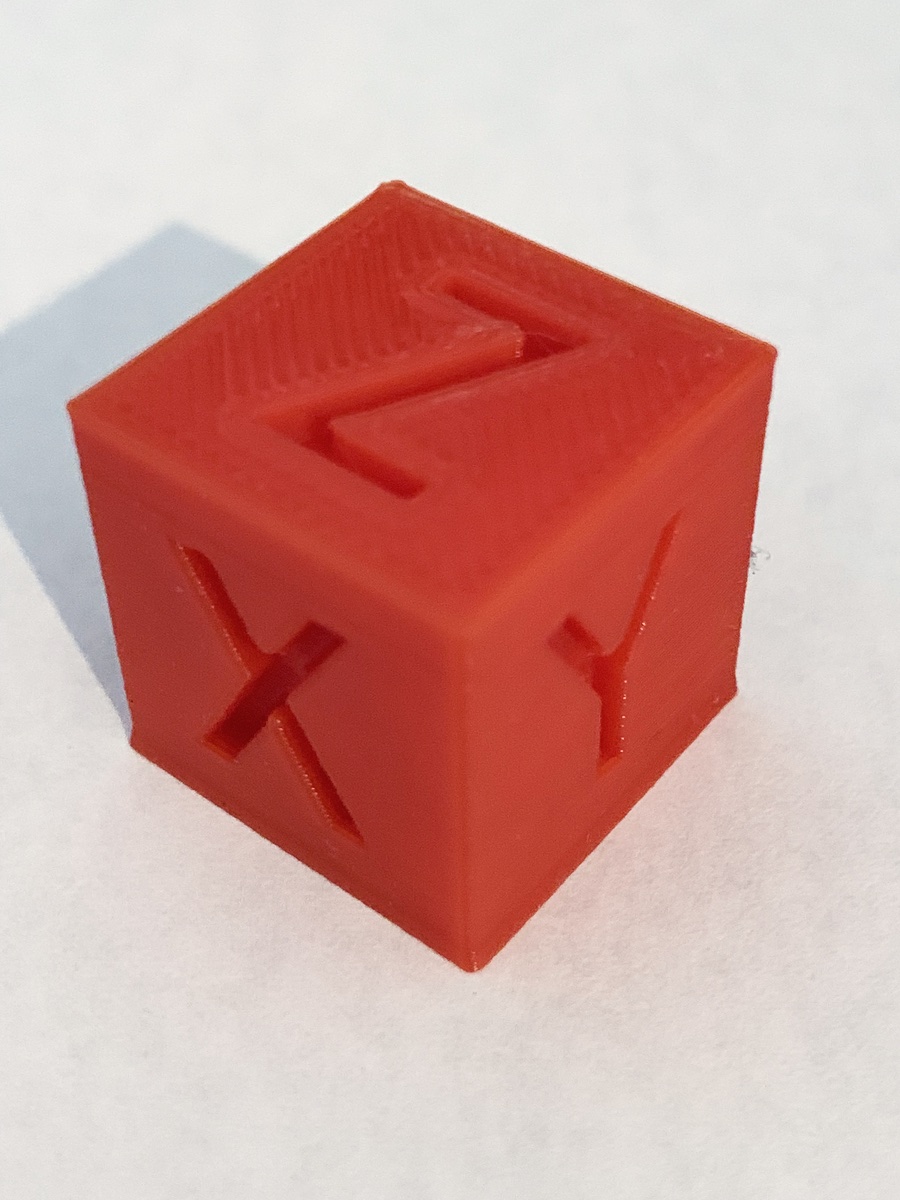

Comme on pouvait s’en douter, c’est pas franchement mieux que mon outil. Voyons un peu plus en détail les faces de notre cube :

X, représente l’impression face à nous, donc les aller-retour droite-gauche de la tête d’impression. Ici on remarque que ce n’est pas homogène du tout…

Y, représente l’impression de côté, donc les aller-retour avant-arrière du plateau. Ici même remarque que pour X …

Y, représente l’impression au dessus. Toute la tête est en mouvement ! C’est pire que ce qu’on peut voir sur les côtés !!!

Et pour finir le tout en beauté, je me rends compte que je n’ai pas une bonne accroche sur le plateau !!! Bon il y a décidément quelque chose qui ne va pas. Quand je regarde ma pièce et l’outil imprimé qui a cassé assez facilement, je me dirige tout de suite sur la température du filament en impression. En effet, si je filament refroidit trop vite, ce n’est pas impossible qu’il colle moins bien au plateau et entre les couches.

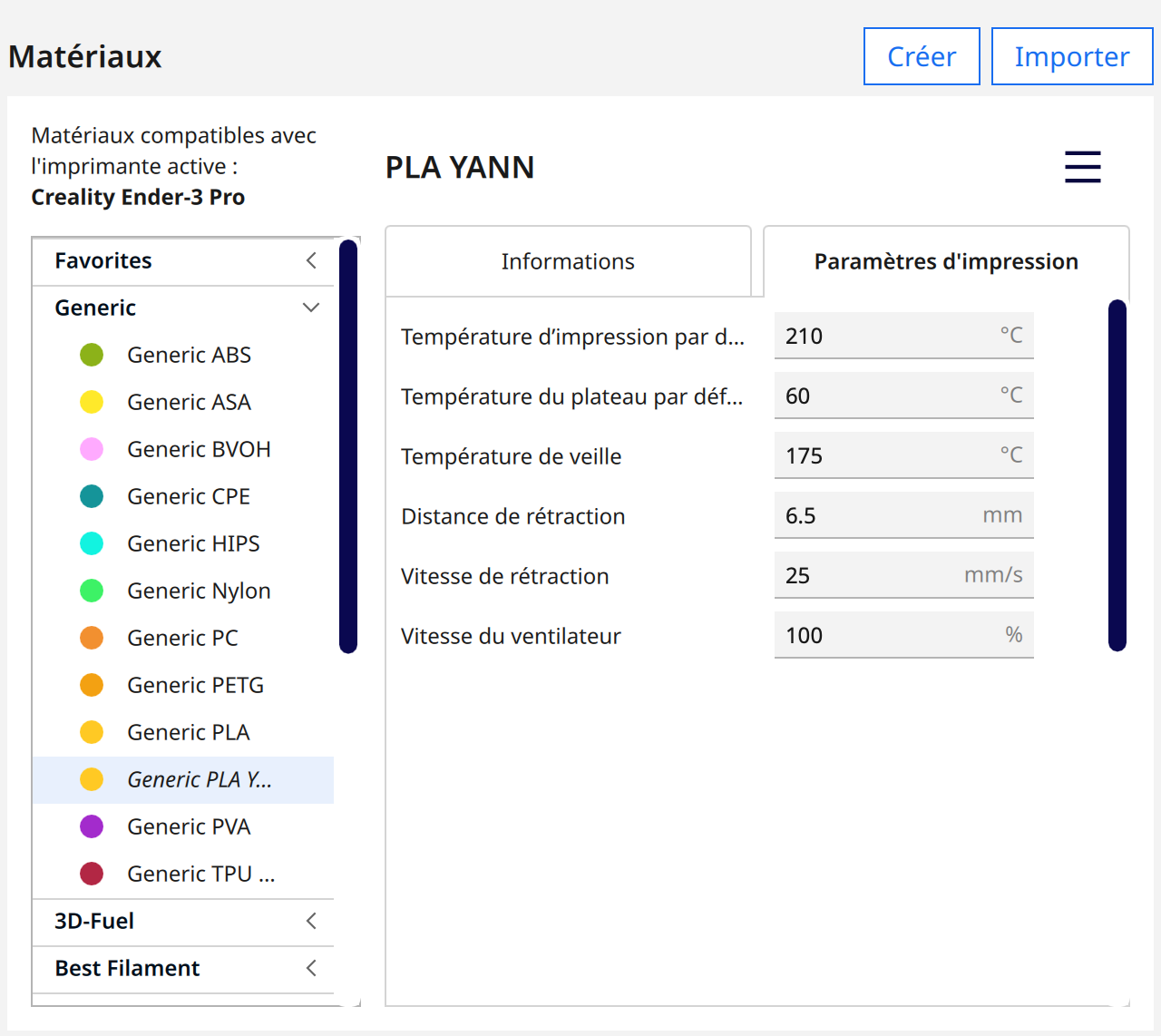

Réglage n°1 : Je tente de monter la température d’impression pour ce filament. Pour cela, je clone le profil Generic – PLA par défaut qui chauffe à 200°C et créé un profil identique avec une chauffe à 210°C.

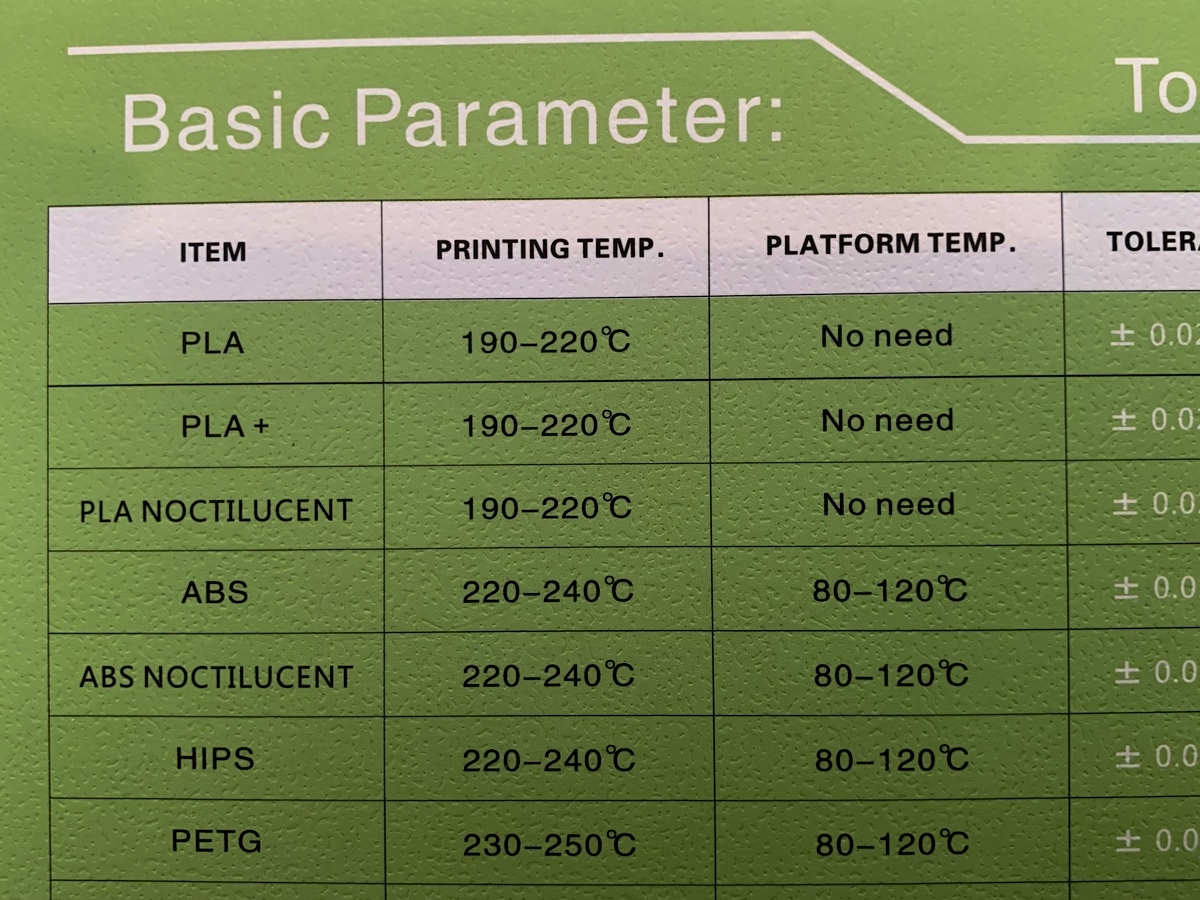

Je précise que sur l’emballage le PLA est censé pouvoir s’imprimer entre 190°C et 220°C :

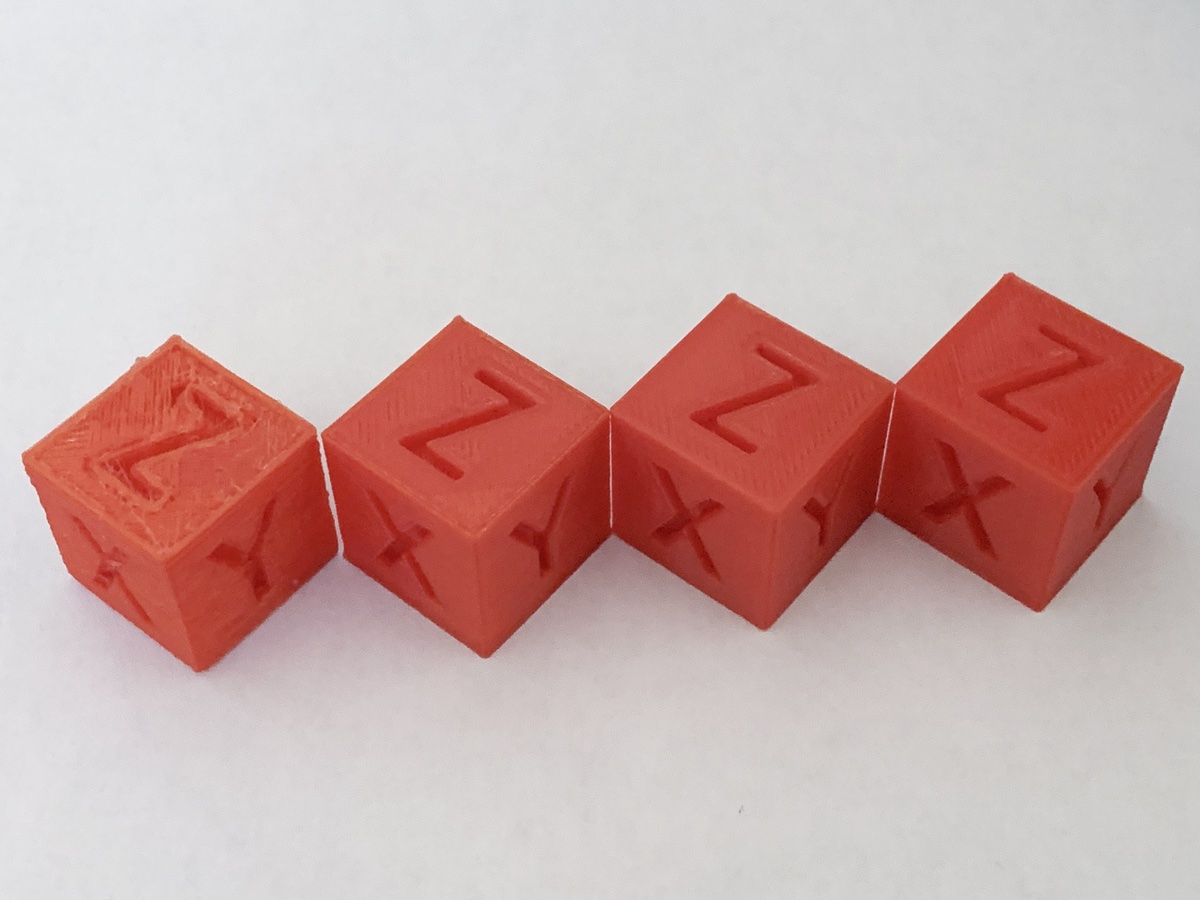

Relançons une impression du cube :

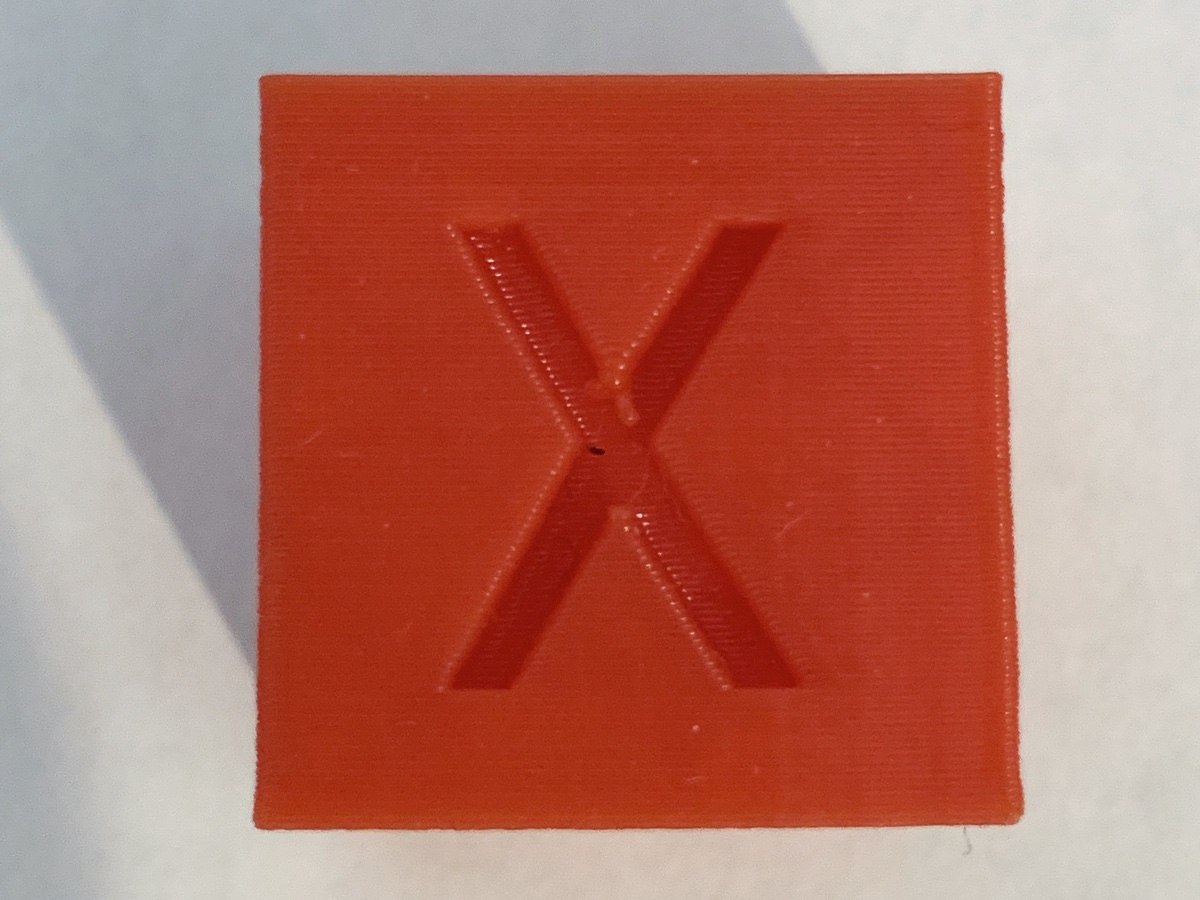

Ahhh franchement c’est déjà mieux, non ??? Regardons plus en détail :

Les faces X et Y sont semblables. On remarque quelques trous d’impression mais globalement j’ai un cube bien mieux imprimé. On voit aussi une légère dilatation au niveau de la base, je pense que c’est lié à la + haute température de chauffe + le plateau qui est à 60°C.

Sur le dessus du cube, sur la face Z, c’est largement mieux également. La matière semble bien collée !!!

Par contre en dessous, j’ai toujours un souci d’accroche. De plus je remarque qu’il semble manquer de la matière au niveau de la base. La question que je me pose c’est : est-ce que j’ai suffisamment de filament qui sort ? Cela pourrait aussi expliquer les petits manquements sur les faces X ou Y. Mais comment contrôler ?

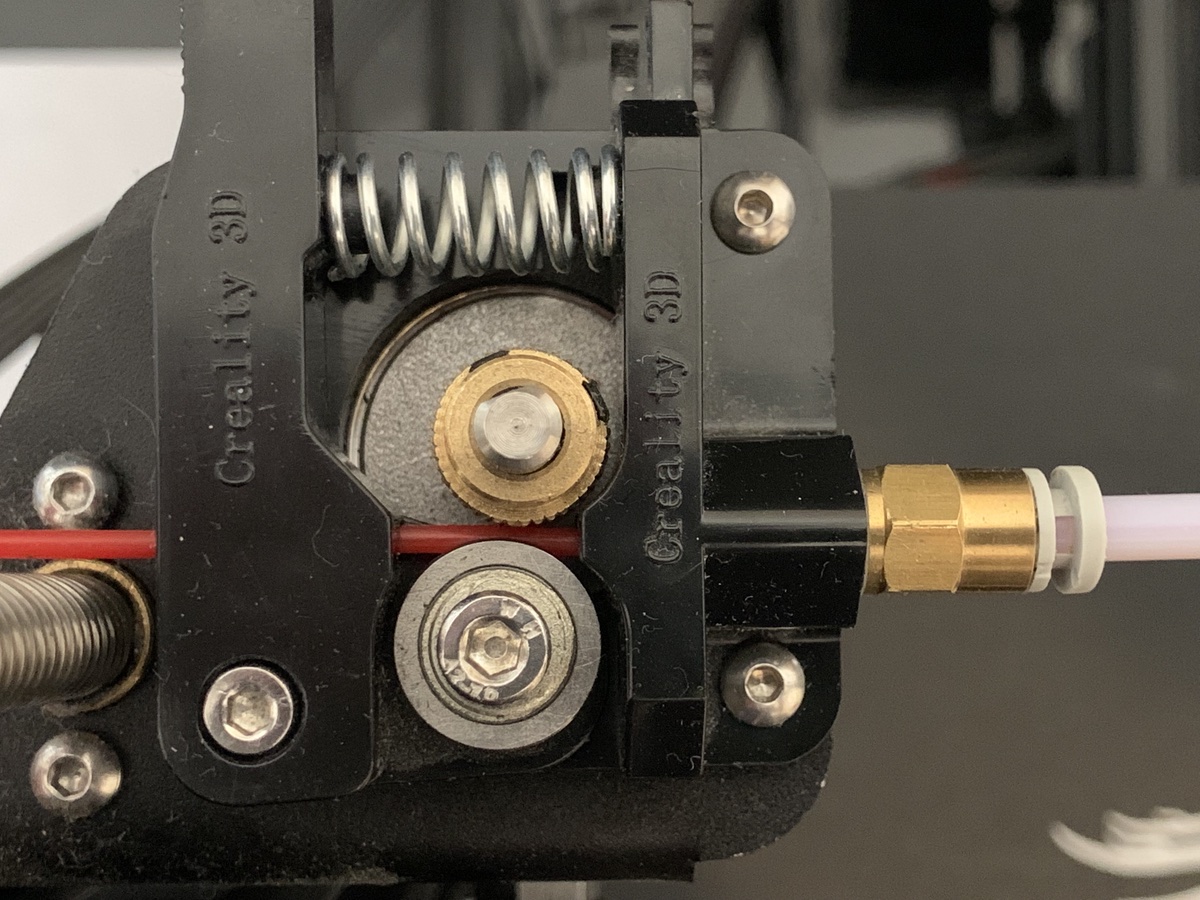

Réglage n°2 : je vérifie le débit de mon extrudeur. En effet s’il manque de la matière, c’est que le moteur qui pousse mon fil à la tête d’impression n’envoie pas assez de fil. Voici l’extrudeur de l’Ender-3 ci-dessous :

Mais comment le régler ? Hummm, Internet est mon ami. Je trouve facilement des vidéos sur Youtube qui expliquent comment cela peut être contrôlé et surtout corrigé avec une Ender-3 Pro.

La technique est relativement simple : on marque le filament puis on fait un test de l’extrudeur. On mesure ensuite combien de filament il nous reste et on ajuste le ratio Estep de fonctionnement. Dans mon cas, le test est un échec cuisant. En effet je marque mon filament à 120mm et en déroulant 100mm il ne me reste pas moins de 40mm. Du coup là encore j’avais visé juste. Il me manque bien de la matière lorsque je fais mes impressions !!!

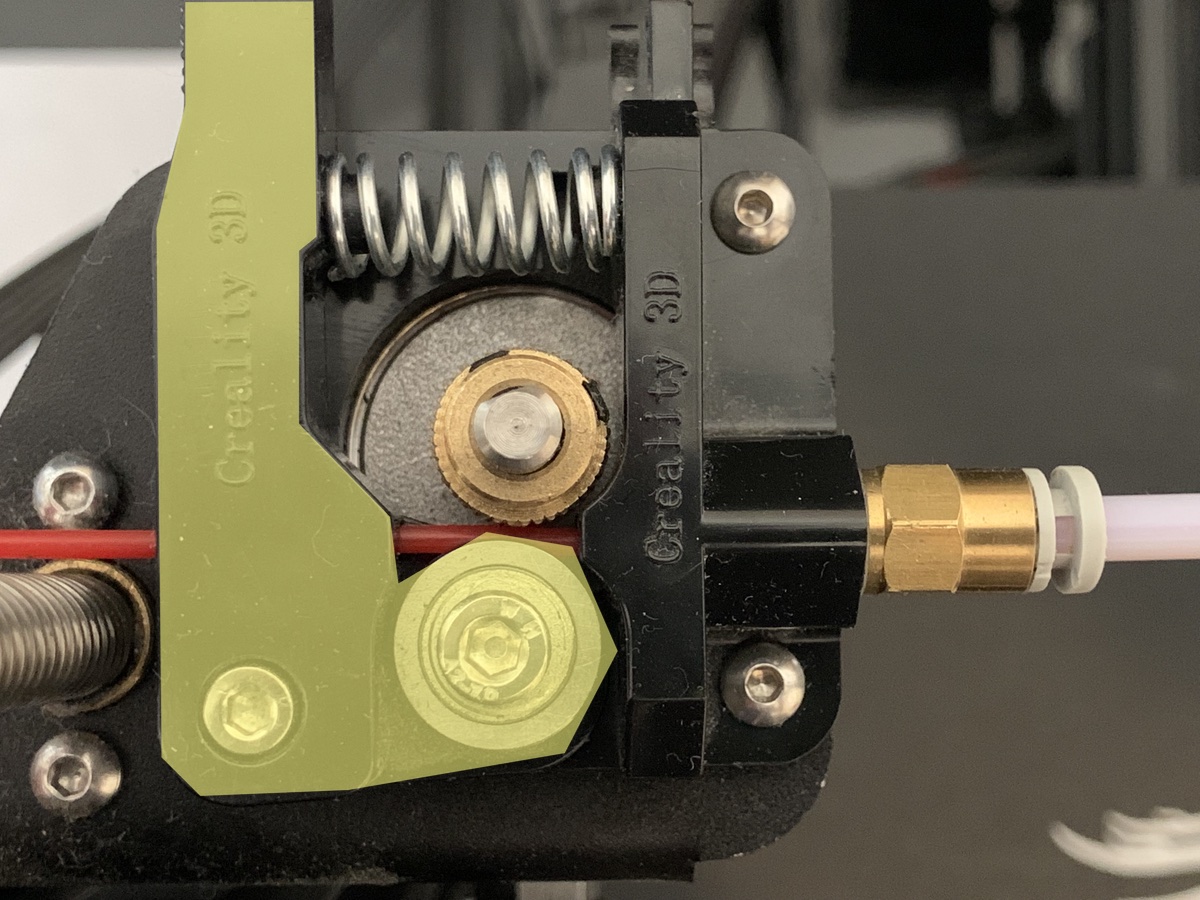

Je corrige donc mon ratio de 93,00 par défaut à 93 x 100 / (120-40) = 116,2. Cela me parait énorme au vu de la vidéo mais bon j’y vais comme ça et je refais un test. A l’issue du test, j’ai encore 35mm … Je teste donc une nouvelle valeur, à savoir 116,25 x 100 / (120-35) = 136,7. Je teste en regardant attentivement mon extrudeur cette fois, et là je me rends compte d’un truc ÉNORME ! Si tu regardes comment est fait l’ensemble, tu as le moteur qui a une roue crantée puis un petit bras en plastique sur lequel est fixé un roulement qui vient se coller sur le filament :

Je t’ai matérialisé en jaune ci-dessus le levier qui fait pression sur le roulement, et donc le filament.

Bref, pendant ce 3ème test, je me rends compte que parfois mon roulement ne tourne pas. Il serait grippé ? Nooonnnn, en fait il n’appuie tout simplement pas assez sur le filament !!! Mais quel con de ne pas avoir vu ça plus tôt tiens !!!

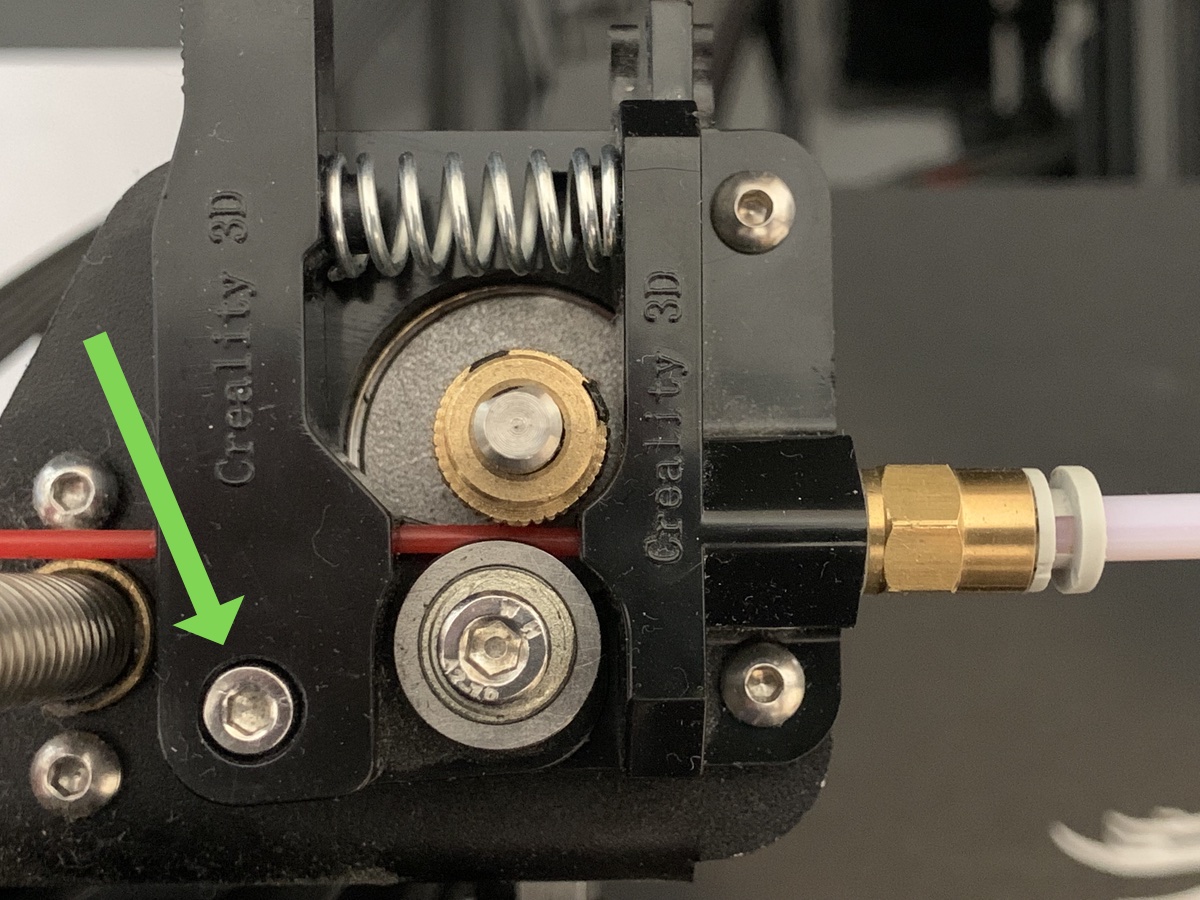

Du coup, je fais quelques tests avec le système à ressort et je vois qu’il est en effet assez dur. Ni une ni deux, je prends ma petite clé BTR et je desserre l’ensemble à cet endroit :

Tout de suite je sens que c’est bien mieux !!! j’ai maintenant le roulement bien plaqué sur le filament et plus de dureté. Du coup je repositionne mon ratio d’extrudeur à 93,00 et refais un essai. Ici c’est largement mieux il me reste 23mm de filament. Je corrige donc en conséquence et ajuste le ratio à 95,9 selon la règle de 3 vue plus haut. Je ne refais pas d’essai, je pars du principe que c’est bon comme ça ;-).

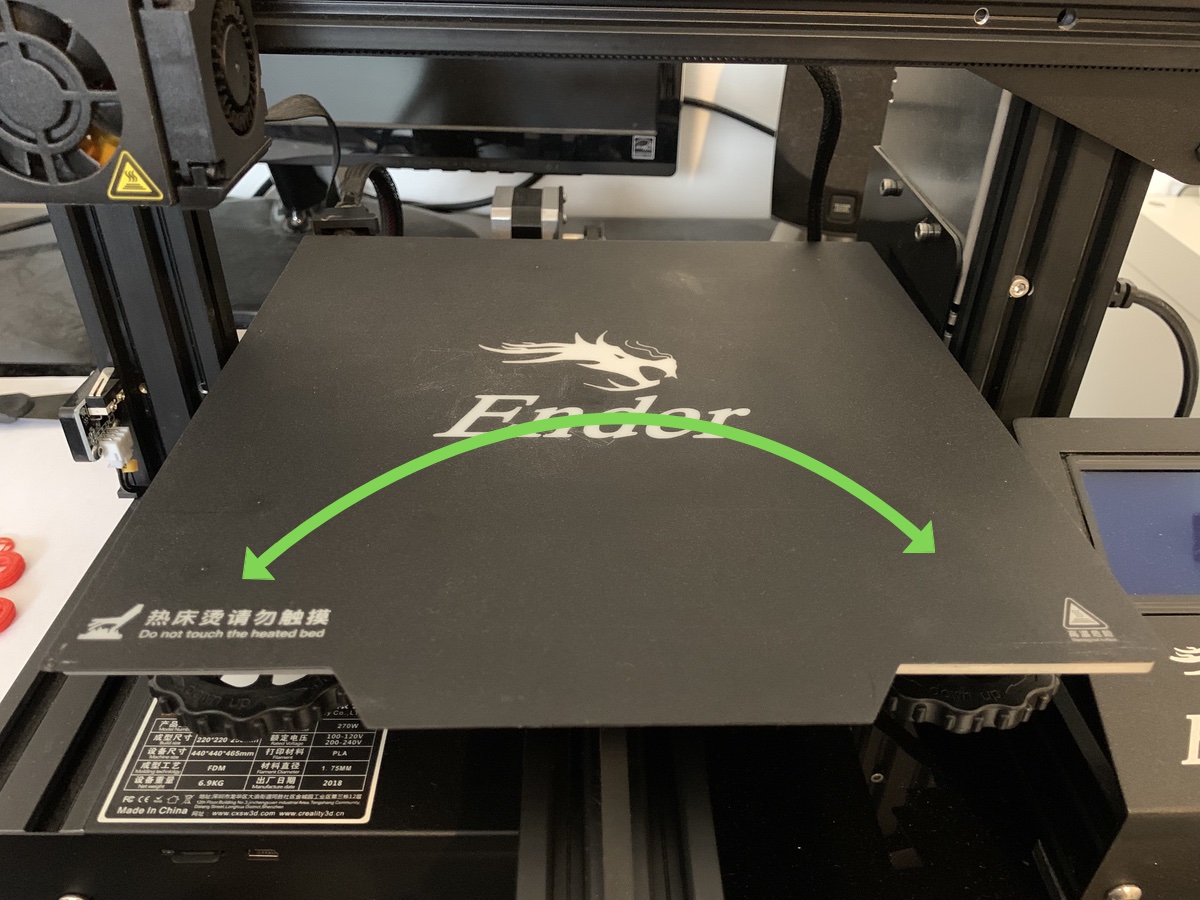

Réglage n°3 : je profile de regarder un peu le reste autour de l’imprimante et me rends compte que mon plateau n’est pas tout à fait stable. En effet il bouge de droite à gauche.

Je me dis au passage que c’est aussi peut être pour ça que mon accroche n’est pas forcément bonne. Bref, je m’occupe de rapprocher les roues sur la poutre centrale de manière à ne plus avoir aucun jeu.

L’opération n’a pas été bien compliquée : j’ai desserré les roues, les ait mises en contrainte sur la poutre en tenant la roue opposée en contrainte aussi puis j’ai serré. Résultat, plus aucun jeu dans le plateau.

On y retourne donc avec une nouvelle impression du cube, toujours à 210°C.

Ha ouiiii, là on sent qu’on est montés en qualité d’impression !!! Je suis bluffé !!! Aller je te montre les autres faces ci-dessous :

X et Y sont nickel, la couche de filament est homogène, franchement y’a rien à dire. Aller si on va chipoter sur la précision des angles où on a des petits débordement mais sinon c’est nickel ! (et quelle solidité de la pièce !!!)

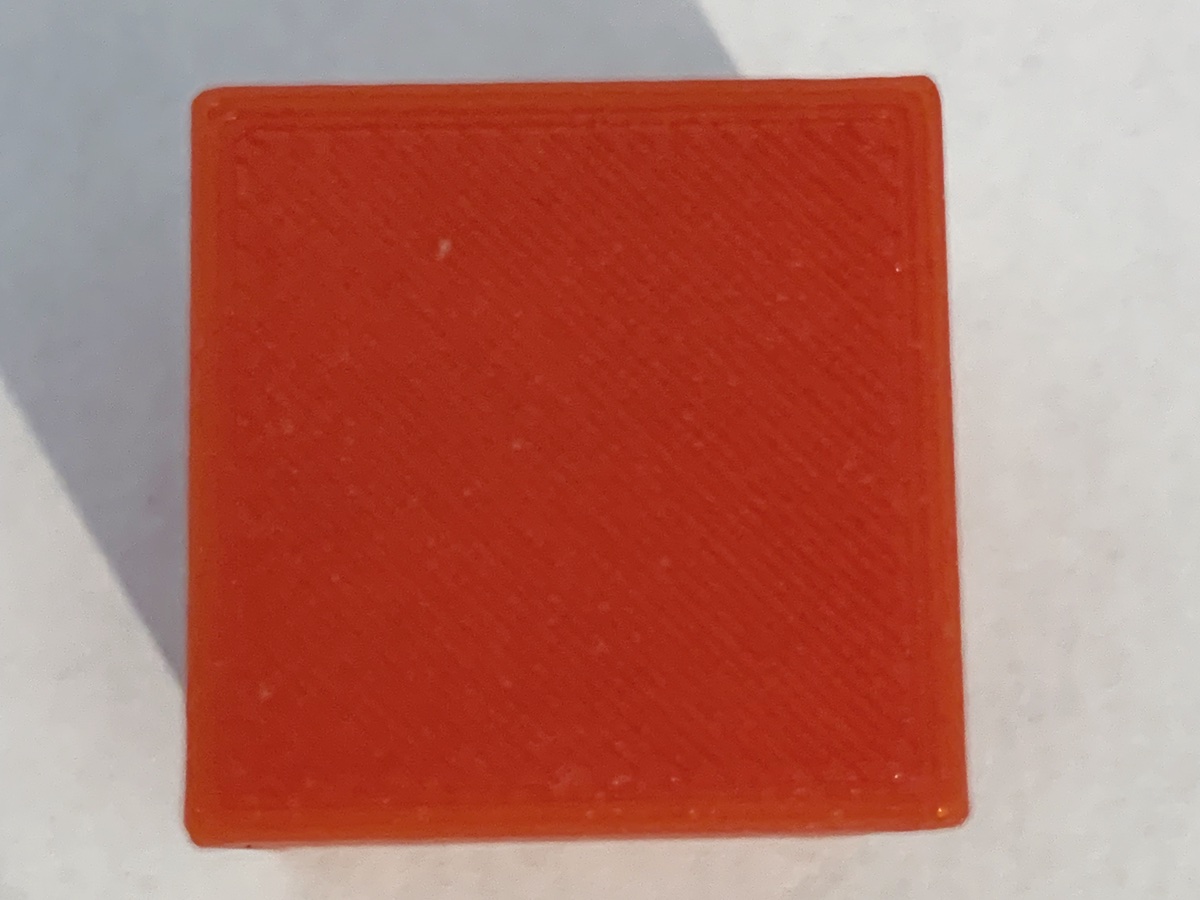

La face Z est au top aussi avec une bonne finition.

Et le dessous est parfait aussi ! Franchement je suis super content du résultat. Je crois n’avoir jamais imprimé une pièce de cette qualité.

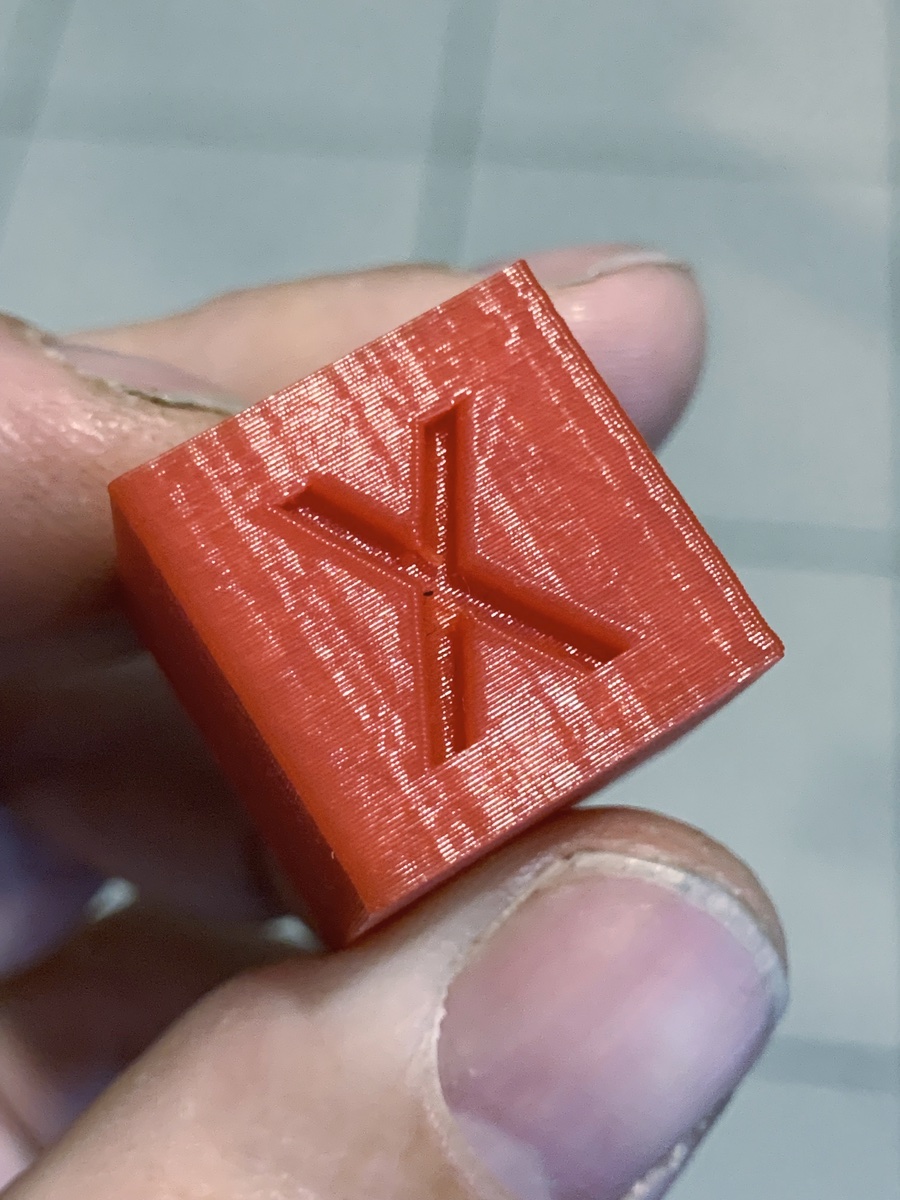

Réglage n°4 : Sur l’impression précédente tu vois dans les angles que ce n’est pas super précis. J’ai aussi remarqué que ma face X avait n’était pas parfaitement droite. Tu le verras mieux sur l’image ci-dessous :

On remarque une sorte de vagues. Pour rappel X est le mouvement latéral. Donc on va voir si on peut corriger ça… Je regarde donc l’état de ma tête d’impression, celle-ci est bien sur sa poutre et je n’ai pas de jeu. Par contre je remarque que la courroie est toute détendue. Je retends donc la courroie. C’est super simple, je dévisse le tendeur, tends à la main et revisse.

Aller zou, je refais un test final d’impression. Inutile que je te remette toutes les photos mais je dois dire que ce réglage est bénéfique à mon impression de cube, encore une fois !!!

Nous avons maintenant une face X bien lisse et des angles bien meilleurs. Tu remarqueras que l’on peut même apercevoir les marques du remplissage !!!

Là on est vraiment bien !!! Si on compare avec le début, ça n’a plus rien a voir. en tout cas j’aurais appris une bonne leçon, mais je dirai que c’est comme en mécanique : qui veut voyager loin, ménage sa monture !

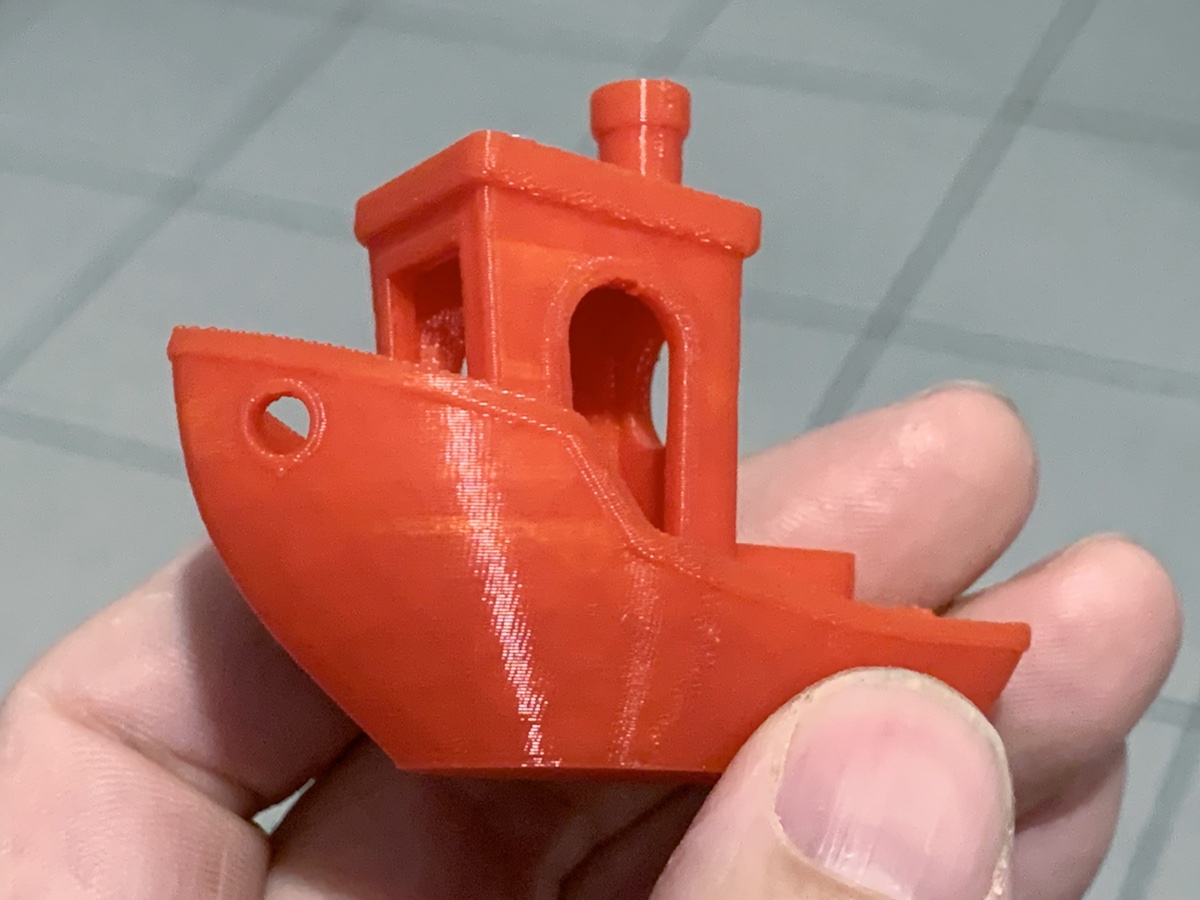

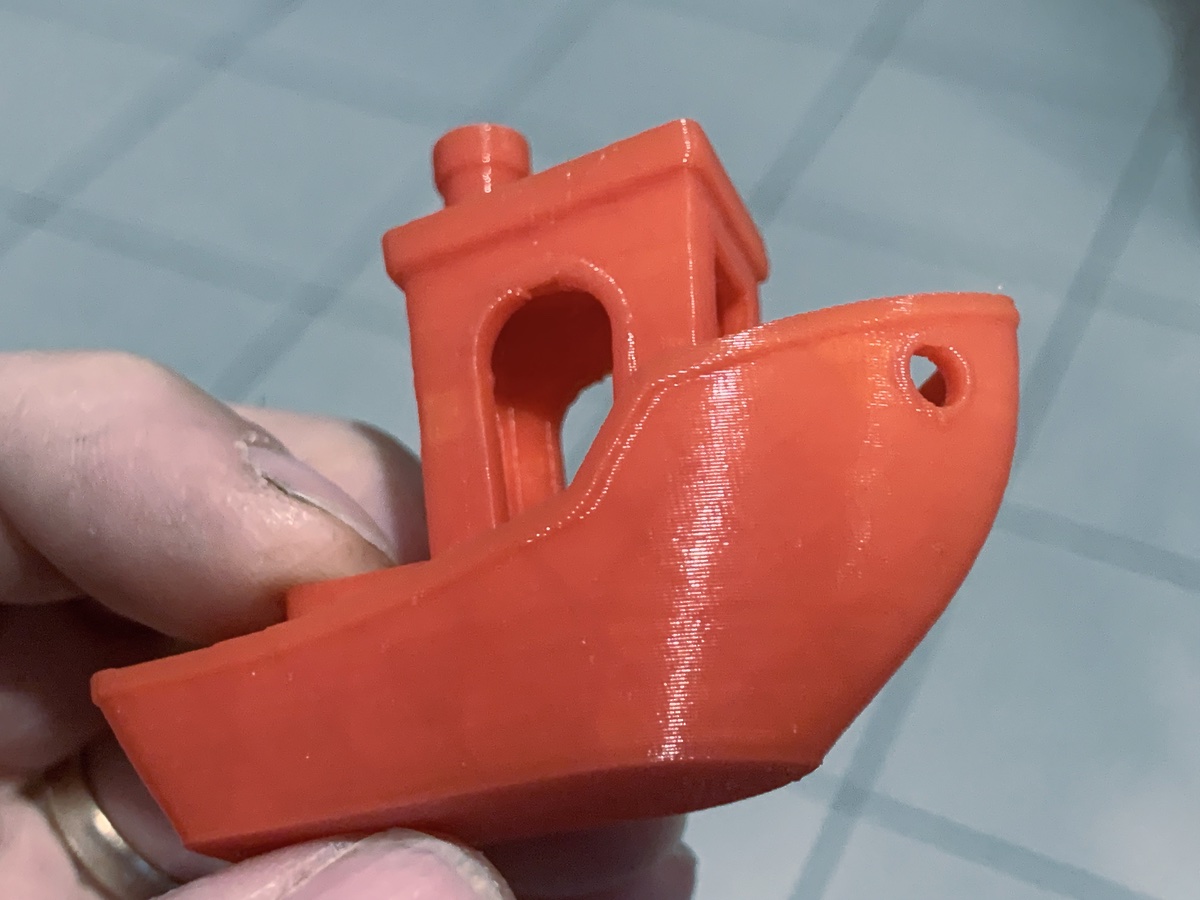

Aller si, je ne pouvais pas terminer mes réglages sans imprimer THE objet que tout le monde utilise pour tester son imprimante, j’ai nommé le 3D Benchy ! Je te laisse interpréter le résultat mais pour moi c’est juste WAHOO !!!

Voilà, j’espère que cet article t’a plu, en tout cas moi il m’a donné envie d’utiliser plus souvent cette superbe machine. Du coup j’espère pouvoir te refaire quelques articles prochainement à ce sujet, bye !